Месторождение является в своем роде уникальным, расположено оно в Восточной Сибири, недалеко от речки Тунгуска. Так, например, при бурении секции под горизонтальный участок, возможны катастрофические поглощения промывочной жидкости (ПЖ), характеризующиеся особенностью разреза, который представлен Рифейскими доломитами, осложнёнными трещиноватостью и кавернозностью. Бурение данного интервала производится на нефти с закачкой азота с чистотой не менее 95 %.

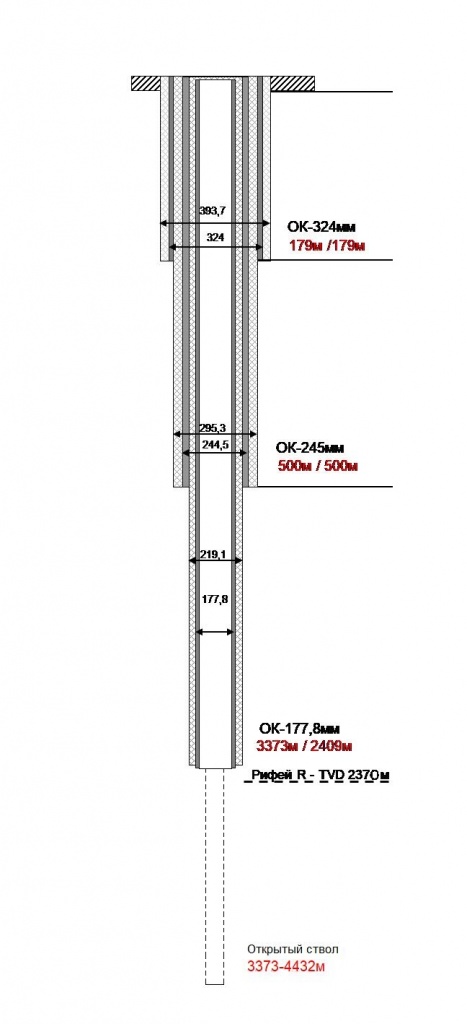

Сегодня мы расскажем о проблемах, с которыми сталкиваются при бурении под эксплуатационные колонны (ЭК) 178 мм. Интервал сложен породами солевого комплекса, где также характерны поглощения промывочной жидкости и, в редких случаях, осложнения в виде рапопроявления с небольшим количеством сероводорода. Бурение в этом интервале предполагается вести с промывкой эмульсионным раствором на углеводородной основе (ЭРУО) плотностью 0,96 г / см³, что способствует увеличению механической скорости бурения, сокращению сроков строительства и стоимости скважин.

Не достаточно только успешно пробурить интервал – нужно еще спустить ЭК и зацементировать её. В случае с рапоропявлением происходить это должно при условии избыточного давления на устье скважины. В начале 2020 г. была применена технология бурения с управляемым давлением и крепление скважины при помощи пеноцемента в условиях рапопроявления с контролем противодавления на устье.

Аномальные условия при бурении и креплении секции эксплуатационной колонны на КЛУ.

В процессе бурения скважины № 1011 куста № 10 (секции под ЭК-178 мм), на глубине 1160 м получено водопроявление пластовой воды с удельным весом 1,21 г / см3, кратковременными показаниями H2S до 20 мг / м3. Интенсивность проявления от 36 м3 / ч (при бурении) до 108 м3 / ч (при наращивании). При полной герметизации устья Рзатр. 20 атм. Стандартные методы глушения положительных результатов не дали ввиду замещения раствора глушения в скважине

на пластовую воду.

Дальнейшее бурение в интервале 1172–1481 м сопровождалось водопроявлениями Булайской свиты с интенсивностью до 112 м3 / ч. При полном наполнении ёмкостного блока смесью пластовых вод и бурового раствора, производится герметизация устья и вывоз смеси за пределы объекта. Дальнейшее углубление осуществляется после освобождения ёмкостного блока. Учитывая скважинные условия, приняли решение дальнейшее углубление секции 219,1 мм под ОК 178 мм вести на пластовой воде 1,18–1,20 г / см3, используя узлы оборудования MPD для создания противодавления на устье.

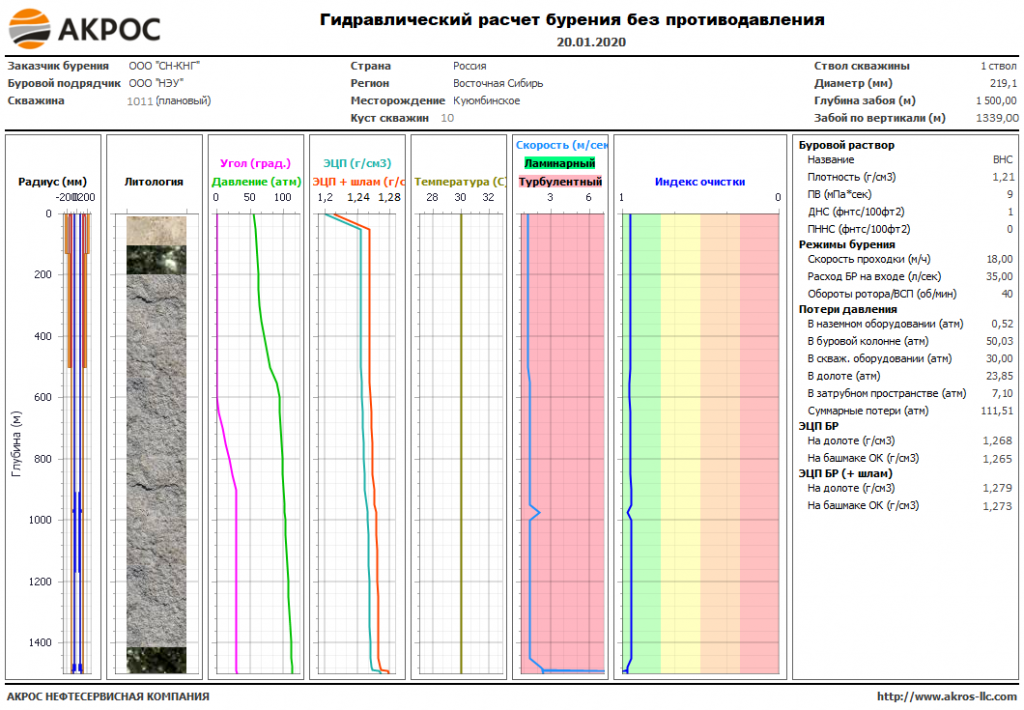

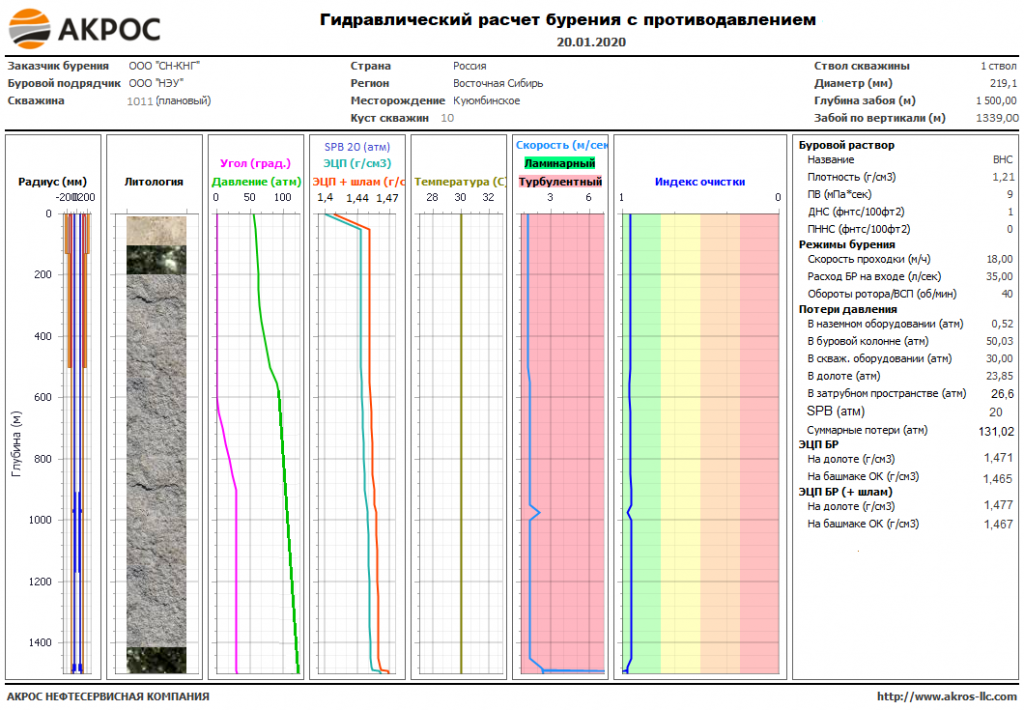

Для решения задач по безопасному строительству скважины была реализована технология бурения с постоянным контролем и регулированием противодавления на устье при помощи автоматического дроссельного манифольда и расходомера Кориолиса ООО «АКРОС» согласно гидравлическим расчётам, произведенным в специализированной программе «MUD office», разработанной ООО «АКРОС». Было продолжено строительство данной скважины с последующим креплением с помощью технологии MPD.

Методом моделирования гидродинамических условий в программном обеспечении «MUD office» были подобраны подходящие режимы бурения, которые не повлияют на качество работы телесистемы и других элементов КНБК, а также обеспечат хорошую очистку ствола скважины от выбуренной породы.

Для бурения данной секции было решено использовать пластовую воду плотностью 1,20 г / см3 Роторный устьевой герметизатор (РУГ, модель «TITAN») является первичным средством контроля скважины в ходе бурения с управляемым давлением, и его основной функцией является отведение потока от скважины к дроссельному манифольду с сохранением надежного уплотнения между бурильной колонной и скважиной. Роторный устьевой герметизатор обеспечивает вращающееся уплотнение между затрубным пространством и атмосферным воздухом во время бурения с управляемым давлением. Далее перенаправить поток промывочной жидкости на дроссельный манифольд ООО «АКРОС». С помощью дроссельного манифольда с гидравлическим приводом создается переменное ограничение потока, что позволяет регулировать устьевое давление и поддерживать давление на забое в статических и динамических условиях, пошагового понижая или повышая давление, автоматически управляя устьевым давлением, давлениями в напорной трубе, на забое, в затрубном пространстве. Данное оборудование обеспечивает возможность раннего обнаружения

выбросов пластового флюида и поглощений промывочной жидкости. В состав дроссельного манифольда так же входит клапан аварийного сброса с регулируемым давлением срабатывания, пробоотборник и измеритель потока (происходит измерение скорости потока, плотности промывочной жидкости, её температуры и газосодержания). При бурении необходимо поддержание ЭЦП на забое в операционном окне 1,38–1,41 г / см3 для предотвращения проявления или поглощения промывочной жидкости. Также, благодаря автоматическим дросселям ООО «АКРОС» во время промежуточных СПО путем точных замеров пластового давления, поддерживалось необходимое гидростатическое давление столба промывочной жидкости в скважине для предотвращения проявлений, в том числе, контроль скважины при наличии сероводорода. Интервал был успешно пробурен без непроизводительных затрат времени. Оставалось решить задачу крепления скважины при невозможности заглушить её, то есть при постоянном проявлении.

Спуск ОК 178 мм, крепление (цементирование).

Для начала нужно отметить, что работы по креплению скважин при помощи технологии MPC (Managed Pressure Cementing) с применением пеноцемента и при избыточном давлении на устье до этого момента на территории РФ не проводились. Такой опыт был только у западных компаний. Поэтому перед всеми участниками стояла важная задача: провести работы безопасно и качественно. Перед началом работ было проведено тщательное планирование, после нескольких совещаний была составлена программа работ, произведены расчёты, каждый участник убедился в их правильности. Важным моментом стал тот факт, что дроссельный манифольд и расходомер Кориолиса не должны пропускать через даже самое маленькое количество жидкого цемента, так как это неминуемо приведёт к выходу его их из строя, непроизводительному времени и значительным расходам ООО «АКРОС» на ремонт. Было принято единственное правильное решение, как снизить риск, о котором мы расскажем далее по тексту.

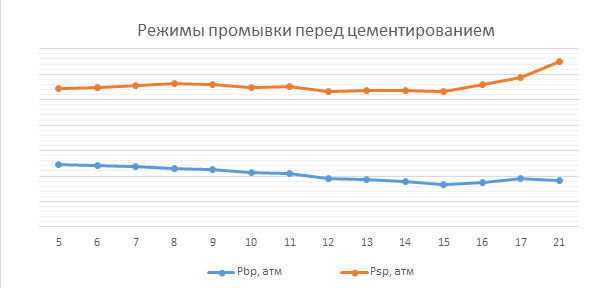

Пришел день, когда предстояло на практике проверить правильность планирования и слаженность работы всех участников. Перед началом спуска ОК 178 мм произвели смену РУГ ООО «АКРОС» на РУГ ООО «ГНС» с уплотнительным элементом под диаметр ОК. По окончанию проверок герметичности оборудования приступили к спуску, который происходил с закрытыми дросселями с постоянным контролем затрубного давления в скважине. При спуске избыточное давление не превышало 26 атм. Башмак ОК 178 мм был спущен на проектную глубину. Произвели ПЗР к цементированию. Перед началом работ по пеноцементированию была произведена промывка с различной производительностью

буровых насосов для определения оптимальных значений противодавления для минимизации рисков поглощения / проявления бурового раствора.

| Q, л/с | Pтр, атм | Pbp, атм |

| 5 | 30 | 24,5 |

| 6 | 30,7 | 24,1 |

| 7 | 32 | 23,7 |

| 8 | 33,5 | 22,9 |

| 9 | 33,3 | 22,5 |

| 10 | 33,45 | 21,5 |

| 11 | 34,1 | 20,95 |

| 12 | 34,4 | 18,99 |

| 13 | 35 | 18,7 |

| 14 | 35,8 | 17,94 |

| 15 | 36,8 | 16,54 |

| 16 | 38,5 | 17,31 |

| 17 | 39,7 | 18,9 |

| 21 | 46,85 | 18,2 |

Согласно программе работ на цементирование продавка тампонажных жидкостей производилась с постоянным контролем противодавления на устье скважины и выхода промывочной жидкости через автоматические дроссели компании «АКРОС» при помощи расходомера Кориолиса. Важным моментом стала слаженная работа команды MPD компании «АКРОС», инженеры которой, находясь на различных участках объекта, контролировали ход процесса, наблюдая в том числе за выходом промывочной жидкости для своевременного переключения на дроссельный манифольд тампонажников. Как писалось ранее, важно предотвратить попадание цемента в оборудование MPD. Таким образом при помощи расходомера Кориолиса производился постоянный контроль, и при работах по креплению ОК 178 мм поглощение и увеличение объёмов промывочной жидкости отмечено не было. По окончанию цементирования зафиксировали выход буферной жидкости. Задача была выполнена, осуществлён переход на дроссели тампонажников для исключения прокачки цемента через дроссельный манифольд компании «АКРОС». Результатом работ стал качественный цементный камень за колонной, что показал каротаж, проведённый впоследствии.

| Метод | Масштаб | Интервал, м | Прибор | Дата замера | Качество |

|

АКЦ |

1 : 500 |

0 - 2902.9 |

АК2-М2 №13 |

28.02.2020 г. | Удовл |

|

СГДТ |

1 : 500 |

0 - 2906.6 |

ПЛТ - 8 №3304 |

28.02.2020 г. |

Хор. Толщ.–Удовл. |

|

КГ, МЛМ |

1 : 500 |

0 - 2900.5 |

ТЛМ2–М2 №71 |

28.02.2020 г. |

Хор. |

Выводы

Благодаря применению технологии бурения с управляемым давлением, технологии MPC и высококвалифицированным специалистам компании «АКРОС» удалось безопасно пробурить и произвести пеноцементирование ксплуатационной колонны скважины с контролем проявлений, а также значительно сократить непроизводительное время, связанное с геологическими осложнениями и потерями ПЖ в пласт, минимизированы риски при строительстве скважины с рапопроявлением и выходом сероводорода. Для дальнейшего совершенствования данной технологии компания «АКРОС» работает над возможностью точного контроля противодавления в затрубном пространстве путем автоматизации процесса работы дросселей при отсутствии циркуляции. Таким образом, система в автоматическом режиме будет контролировать эквивалентную плотность закачиваемой среды, что позволит увеличить безопасность процесса и контроль проявлений или подъёма цемента из-за усугубившегося проявления или недостаточного удельного веса ввиду возможной ошибки при планировании или других обстоятельств.

Технология рекомендуется к применению не только на данном месторождении, но и на месторождениях, где есть подобные проблемы, которые не позволяют произвести качественное крепление скважины, что, в свою очередь, создает серьёзные риски для людей и окружающей среды.

Авторы статьи:

Охотников Денис Петрович - Руководитель направления "Бурение с управляемым давлением", ООО «АКРОС»

Маслов Евгений Валерьевич - Старший инженер по бурению, ООО «АКРОС»

Казачков Григорий Константинович - Старший инженер по бурению, ООО «АКРОС»

Катцын Дмитрий Алесеевич - Руководитель проектов, ООО «АКРОС»