Технология обратной закачки бурового шлама и сопутствующих отходов при бурении скважин в подземные геологические пласты-объекты представляет собой долговременный и технологически сложный процесс. Обратная закачка буровых отходов в пласт, вкратце она называется CRI (Cuttings Re-Injection), – это процесс подземной закачки шламовой пульпы, приготовленной из измельчённого бурового шлама с добавлением жидкости и необходимых химических реагентов, под давлением, превышающим давление гидроразрыва пласта, в предварительно выбранные в процессе геологического и инженерно-геофизического исследования геологические пласты.

Эта технология на сегодняшний день считается лучшей из имеющихся технологий утилизации отходов бурения и соответствует самым строгим глобальным требованиям нулевого сброса. Технология является самым экологически безопасным методом утилизации отходов по сравнению с другими современными методами.

Для создания безопасного и экономически выгодного процесса обратной закачки важен весь производственный цикл от подготовки до реализации и проведения самого процесса.

Технология обратной закачки (CRI) состоит из нескольких взаимосвязанных процессов. Полный цикл при проведении процесса включает в себя следующие основные этапы, описанные ниже:

- Геологическое изучение района работ;

- Построение геомеханической модели объектов закачки;

- Лабораторные исследования и подбор реологии шламовой пульпы;

- Дизайн поглощающей скважины;

- Расчёт технологических параметров;

- Дизайн и изготовление оборудования;

- Запуск проекта по закачке;

- Организация мониторинга закачки;

- Обновление существующей геомеханической модели по фактичекским данным закачки.

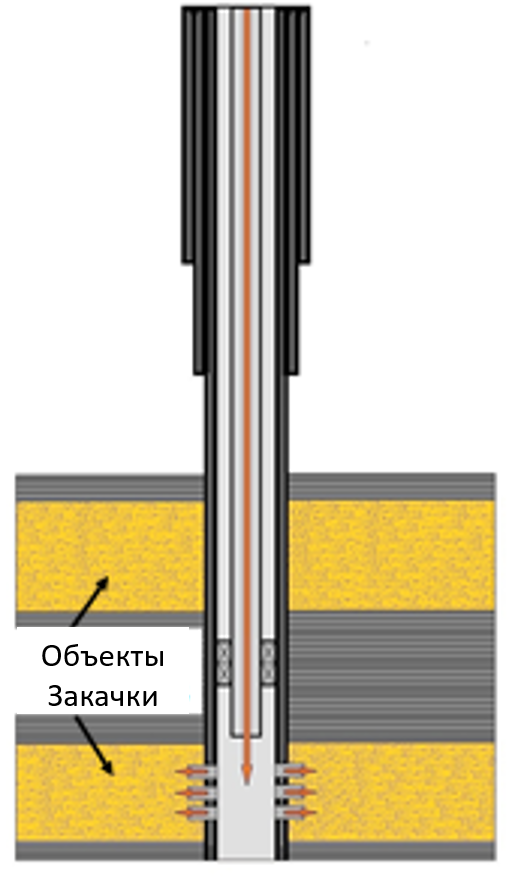

Для закачки отходов используется поглощающая скважина, пример общей схемы конструкции которой представлен на Рис. 1. В скважине выбираются несколько геологических объектов, в которых размещаются отходы.

Рисунок 1. Примерная схема поглощающей скважины

ОПЫТ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ КОМПАНИЕЙ «АКРОС»

Технология обратной закачки (CRI) особенно актуальна для российских проектов, где в силу климатических условий и сложности производственных процессов существует необходимость утилизации отходов бурения непосредственно на месте. Ниже приведен опыт реализации одного из проектов в Российской Федерации.

Перед началом реализации проекта была пробурена поглощающая скважина, в которой выбраны геологические объекты для размещения отходов бурения. Выбор геологических объектов производился на основании построенной геомеханической модели закачки. Геомеханическая модель обобщает характеристики пласта и механические свойства пород потенциальных зон под закачку и залегающих выше барьерных зон. Для выбранных под закачку пластов-объектов была построена модель гидравлической трещины и проведена оценка вместимости и герметичности зон, достаточных для локализации закачиваемых потоков отходов в определенной геологической структуре. Также проведена оценка технологических параметров, рассчитаны оптимальные режимы закачки.

В поглощающую скважину закачивается широкий спектр буровых и технологических отходов, которые представляют собой как жидкости на водной и нефтяной основе, так и твёрдые частицы из выбуренного шлама.

Ниже представлен список типов отходов, которые закачиваются в поглощающую скважину в процессе проведения работ:

- Шламовая пульпа на нефтяной и водной основе;

- Отработанные буровые растворы на нефтяной и водной основе;

- Отходы после цементирования скважин (цементная пульпа);

- Буровые сточные воды и дренажная вода;

- Жидкости заканчивания скважин;

- Жидкости консервации;

- Различные технологические жидкости;

- Специализированные вязкие пачки;

- Промывочная жидкость (используется в основном для промывки скважины).

МОНИТОРИНГ ЗАКАЧКИ ОТХОДОВ И КОНТРОЛЬ КАЧЕСТВА ШЛАМОВОЙ ПУЛЬПЫ

Так как закачиваемые отходы имеют разные реологические свойства и содержат твёрдые частицы, а также содержат в своём составе углеводороды, то закачиваемые отходы предварительно тестируются в лабораторных условиях. Основным компонентом закачки бурового шлама является шламовая пульпа, которая позволяет производить закачку твёрдой фазы в поглощающую скважину. Контроль качества пульпы проводится в процессе закачки на месте проведения работ, где в полевых условиях тестируется реология каждой закачанной пачки на соответствие технологическим параметрам, полученным в лабораторных условиях. Перед проведением работ в лабораторных условиях была подобрана необходимая реология шламовой пульпы на основе фактических образцов жидкости и шлама с месторождения. На Рис.2 показан пример исследования шламовой пульпы в лабораторных условиях.

Рисунок 2. Испытания шламовой пульпы в местной лаборатории «АКРОС».

Процесс закачки вызывает местное увеличение напряжения в пласте из-за открытия гидравлической трещины и уплотнения окружающей горной породы. Во время операций значительные объемы твердой фазы размещаются в трещине, что вызывает увеличение локального напряжения в объекте и непосредственно влияет на дальнейшее распространение гидравлической трещины и конечную ёмкость объекта закачки. Поэтому в процессе проведения закачки проводится ежедневный мониторинг параметров с детальным анализом давления и регулярной корректировкой модели закачки, который позволяет своевременно реагировать и устранять риски, а также проводить оптимизацию самого процесса.

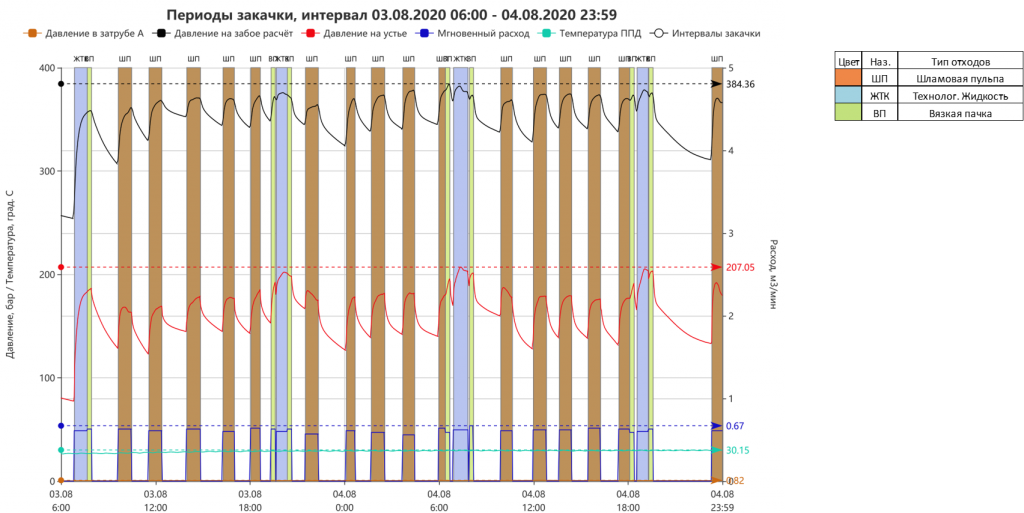

Для реализации проектов обратной закачки (CRI) компания «АКРОС» применяет специализированное программное обеспечение, разработанное и адаптированное для этих целей. В ходе проведения мониторинга закачки инженер-технолог проводит оценку параметров закачки и выявляет признаки аномального поведения давления. При появлении рисков для закачки или резком увеличении давления проводятся своевременные меры по устранению рисков и восстановлению операционно-безопасного режима закачки.

В реализации подобных проектов можно выделить несколько наиболее часто встречающихся основных рисков. Это – ухудшение приёмистости скважины, накопление твёрдых частиц как в призабойной зоне пласта-объекта, так и на забое, в самой скважине. Также из подземных рисков можно отметить рост высоты трещины. Своевременные меры по восстановлению приёмистости пласта, снижению давления в трещине и перераспределению твёрдой фазы в трещинном домене являются необходимыми мерами как для сохранения ёмкости пласта-объекта, так и для предотвращения пересыпания зоны перфорации накапливающейся твёрдой фазой в самой поглощающей скважине. Разработанный регламент закачки и меры по предотвращению рисков с процедурами промывки скважины специальными реагентами позволяют своевременно восстанавливать приёмистость скважины и снижать рост давления из-за увеличения потерь на трение.

Ниже на Рис 3 показан пример, который демонстрирует график параметров во время закачки шламовой пульпы из программы компании «АКРОС». На примере представлены параметры, которые записываются на самой скважине, а также оценка забойного давления, расчёт которого производится с устья скважины в забойные условия на интервал перфорации. Здесь чётко видна каждая закачанная пачка жидкости, помеченная различной цветностью, что позволяет инженеру-технологу отслеживать и сопоставлять поведение давления с операционными параметрами как на поверхности, так и в забойных условиях.

Рисунок 3. Пример графического изображения периода закачки шламовой пульпы из программы компании АКРОС «WorkFlow»

ОСНОВНЫЕ ПРЕИМУЩЕСТВА ТЕХНОЛОГИИ

На сегодняшний день в поглощающую скважину закачано более 300 тысяч м3 различных буровых отходов, содержащих твёрдую фазу и имеющих различную реологию жидкости, где максимальная плотность бурового раствора доходила до 1.48 г/см3. Общий объём твёрдой фазы, который был размещён в объекте закачки, составил более 12 тысяч м3.

Использование технологии утилизации буровых отходов со всех выбуренных скважин на проекте позволяет убрать непроизводительное время (NPT) по причине накопления бурового шлама на объекте работ.

Контролируемый процесс размещения отходов позволяет исключить любые риски и разместить максимально возможное количество отходов в объекте закачки.

Процесс является экономически эффективным, так как все накопленные отходы размещаются в пласте без остатка на поверхности и у Заказчика отсутствуют будущие экологические обязательства перед контролирующими органами.

Авторы статьи:

Сычёв Олег Геннадьевич - Руководитель службы геомеханики, ООО "АКРОС"

в соавторстве с представителями компании-заказчика.