Астраханское газоконденсатное месторождение расположено в юго-западной части Прикаспийской впадины Астраханской области Российской Федерации, в 60 км к северо-востоку от города Астрахань. Входит в Прикаспийскую нефтегазоносную провинцию и приурочено к центральной, наиболее приподнятой части Астраханского свода.

Астраханское месторождение было открыто в августе 1976 года, а в 1987 году начата опытно-промышленная эксплуатация месторождения. И на протяжении нескольких десятилетий ведется поиск и внедрение эффективных технологий, способствующих оптимизации процесса строительства скважин.

В геологическом строении Астраханского ГКМ выделяются три основных стратиграфических комплекса:

надсолевой, представленный терригенными породами (в основном, глинистыми породами, в меньшей степени песчаниками, гипсами и др.) от неогенового до триасового возрастов;

солевой, сложенный, в основном, каменной солью (галитом) с межсолевыми глинистыми и гипс-ангидритовыми пропластками нижнепермского возраста;

- подсолевой – продуктивный горизонт, сложенный известняками средне-каменноугольного возраста с плотной покрышкой из аргиллитов нижнепермского возраста (сакмаро-артинский ярус).

Геологические особенности района работ формируют ряд специфических проблем, возникающих при строительстве скважин на Астраханском ГКМ:

- осыпи, обвалы, сальникообразования в протяженных надсолевых интервалах, сложенных преимущественно глинистыми породами;

- рапопроявления при разбуривании солевых отложений;

- поглощения в кровельной части продуктивного горизонта.

Компания заказчика в 2020 году запланировала бурение разведочной скважины на правобережной части Астраханского газоконденсатного месторождения. Партнером для реализации проекта в части сервисного сопровождения буровых растворов была выбрана компания «АКРОС». Но для успешного осуществления проекта технической группе «АКРОС» необходимо было реализовать амбициозную задачу – разработать универсальную систему бурового раствора, которая позволит свести к минимуму риски возникновения осложнений при строительстве разведочной скважины 2Р.

Для достижения поставленной цели потребовалось поэтапное решение отдельных задач, что сформировало структуру исследования и определило круг необходимых методических инструментов. Прежде всего был обобщен и проанализирован имеющийся опыт практического бурения в интересуемом регионе для выявления основных рисков и «вызовов». Среди первых были выделены нестабильность свойств промывочной жидкости при температурах до 250 °С и загрязнения рапой, различными типами солей, ангидритом, цементом, выбуренной породой и кислыми газами; среди вторых – необходимость широкого диапазона значений удельного веса (от 1,20 - 2,20 г/см3) и высоко ингибирующих свойств системы для сохранения устойчивости открытого ствола скважины, а также эффективность вскрытия продуктивного пласта. На основании полученных данных были сформулированы основные требования к параметрам разрабатываемого раствора.

В результате теоретических и практических изысканий была разработана высокоингибированная система бурового раствора на водной основе ULTIMUD.

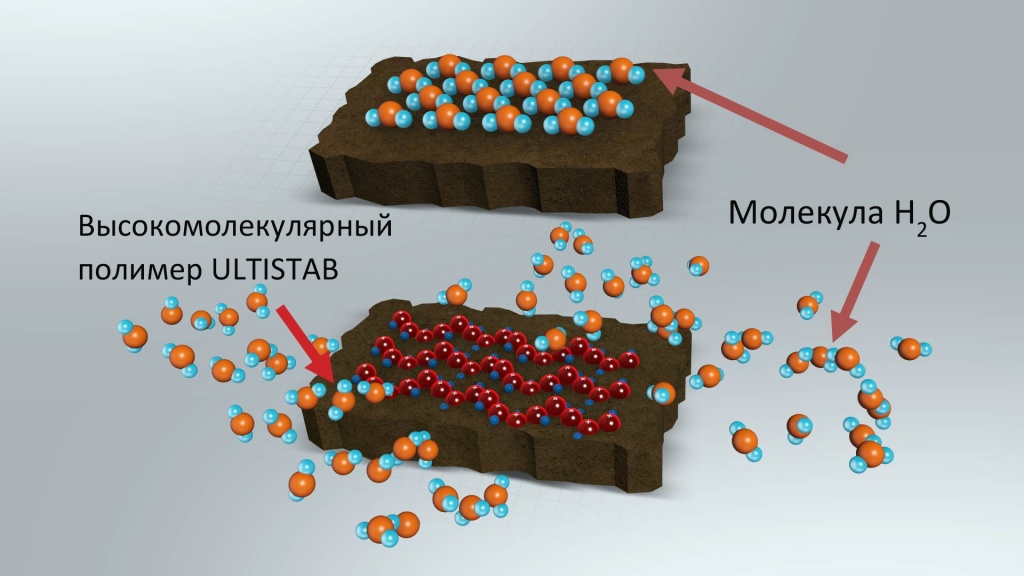

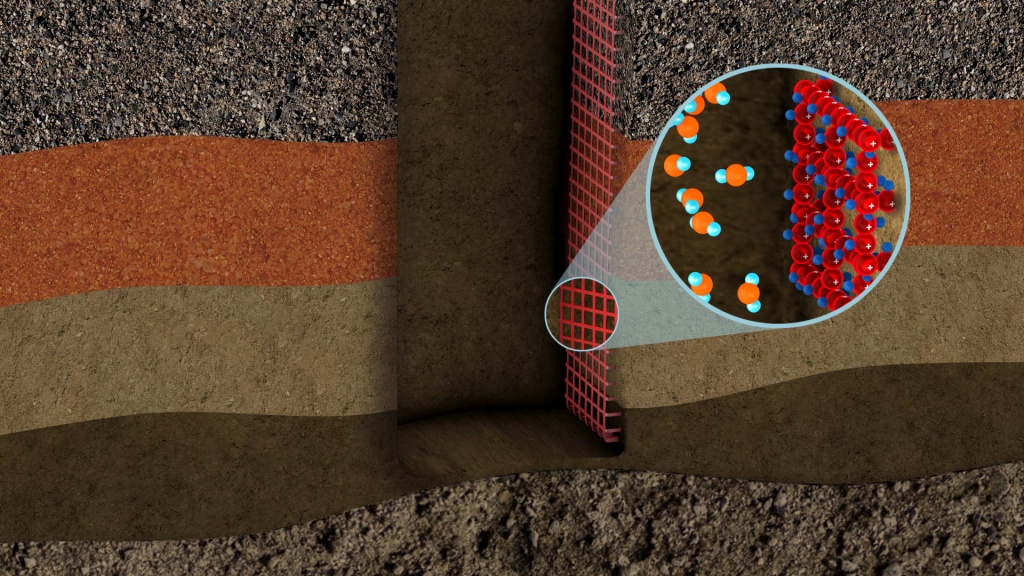

Принцип действия ULTIMUD основан на применении высокомолекулярного полярного поверхностно-активного реагента – ULTISTAB, который одновременно выполняет функции стабилизатора глинистой суспензии и понизителя фильтрации, а также ингибитора набухания и диспергирования глин.

Механизм ингибирования системы напоминает работы классических органических ингибиторов, но, в отличие от единичных молекул амино-групп (базовая основа большинства так называемых «органических ингибиторов») адсорбция полимера приводит к полной нейтрализации заряда на поверхности глинистой пластины. Адсорбция полимера на поверхность глин происходит приоритетно относительно водных диполей, в том числе в случае наличия сформированного двойного гидратного слоя, что приводит к дегидратации поверхности.

После адсорбции полимера на поверхности глины и внутри кристаллической решетки гидратация становится невозможной вследствие образования гидрофобного слоя, т. е. приводит к полной нейтрализации заряда на поверхности глинистой пластины.

Высокая молекулярная масса, гибкость и разветвленность полимерной цепи обеспечивает энергетическое сцепление не только между единичными глинистыми пластинами, но и прочные структурные связи в пределах кластеров, что способствует повышению стабильности пород ствола скважины. (рис.1)

В процессе лабораторных исследований били смоделированы две типовые рецептуры системы ULTIMUD: стандартная – рецептура для невысоких плотностей и нормальных забойных температур, и НТНР-рецептура для условий АВПД и АВПТ. Типовые рецептура представлены в таблице 1.

|

Компонент |

Назначение |

Концентрации, кг/м3 |

|

|

Стандартная рецептура |

HPHT рецептура (для бурения соляных толщ, АВПД, АВПТ) |

||

|

Бентонит |

Структурообразователь |

30-40 |

60-80 |

|

Поликатионный сополимер |

Основа системы/ингибитор глин/понизитель фильтрации |

50-80 |

80-100 |

|

KCl/NaCl/CaCl2/ CaBr2/ZnBr2/HCO2Na |

Утяжелитель, минерализация для разбуривания солевых отложений |

-* |

До насыщения |

|

Карбонат кальция |

Кольматант |

60 |

60 |

|

Барит |

Утяжелитель |

-* |

До 2,20 |

Таблица 1 Типовая рецептура

* - не входит в базовую рецептуру, используется при необходимости.

Одной из ключевых особенностей нового раствора ULTIMUD стал его реологический профиль – низкая для данных показателей плотности пластическая вязкость и «хрупкие» гели, обеспечивающие снижение гидродинамических колебаний в скважине при промывке скважине и восстановлении циркуляции после длительных остановок, что особенно важно для разведочных скважин с геологической нагрузкой. (табл 2.)

|

Параметр |

Единицы измерения |

Диапазон значений |

|

|

Стандартная рецептура |

HPHT рецептура |

||

|

Удельный вес |

г/см3 |

1,08-1,50 |

1,50-2,20 |

|

Пластическая вязкость |

сП |

10-50 |

40-80 |

|

ДНС |

фунт/100фт2 |

12-30 |

20-40 |

|

6/3 RPM |

- |

8/6 |

10/8 |

|

СНС 10с СНС 10мин |

фунт/100фт2 |

4-12 6-25 |

4-15 8-25 |

|

Фильтрация API |

мл |

<5 |

<3 |

|

Фильтрация HPHT (80°С, 500psi, бумага) |

мл |

<10 |

<8 |

|

Термостабильность |

°С |

110 |

250 |

Таблица 2 Типовые параметры

Для подтверждения соответствия эксплуатационных характеристик системы ULTIMUD заявленным требованиям, совместно с представителем АО «МХК «Еврохим» были проведены расширенные лабораторные испытания. Рассмотрим более подробно их результаты.

1) Ингибирующие свойства системы:

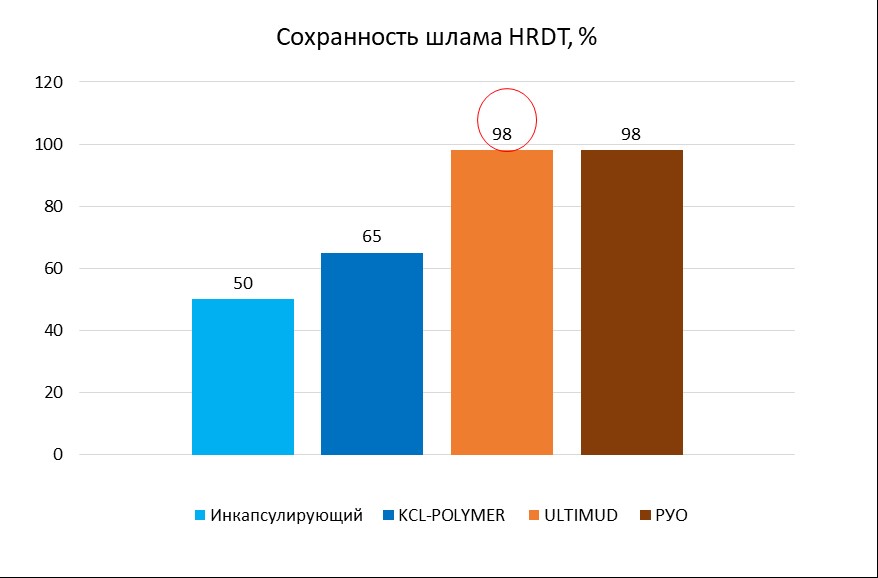

- метод HRDT – оценка сохранности глинистого материала после динамического термостарения – находится на уровне 98,6%, что сопоставимо с результатами, которые демонстрируют растворы на углеводородной основе (рис.2)

Масса исходного образца = 30.0 г, масса извлеченного образца= 29,59 г

Рис.2. Метод HRDT

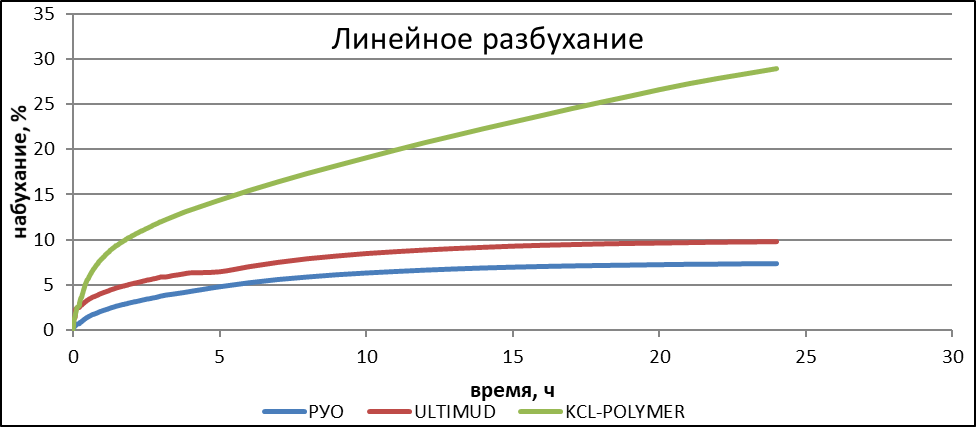

- метод оценки динамического линейного набухания глины (FANN LSM 2100) – полученные результаты значительно превосходят показатели классических растворов на водной основе. (рис.3)

Рис.3. Сравнение растворов

2) оценка изменения параметров системы при «наработке» выбуренной породы (табл. 3)

|

Параметр |

Единицы измерения |

Параметры при вводе не модифицированного бентонита |

||||

|

Базовый раствор |

+80кг/м3 |

+100кг/м3 |

+120кг/м3 |

+160кг/м3 |

||

|

Удельный вес |

г/см3 |

1,24 |

1,28 |

1,29 |

1,30 |

1,33 |

|

Пластическая вязкость |

сП |

28 |

32 |

36 |

39 |

45 |

|

ДНС |

фунт/100фт2 |

26 |

31 |

32 |

36 |

42 |

|

6/3 RPM |

- |

8/5 |

8/6 |

9/6 |

10/7 |

11/8 |

|

СНС 10с/10мин |

фунт/100фт2 |

6/9 |

7/10 |

8/10 |

9/11 |

10/12 |

|

Фильтрация API |

мл |

2,7 |

2,3 |

2,0 |

1,7 |

1,6 |

|

Фильтрация HPHT (80°С, 500psi, бумага) |

мл |

9,0 |

8,0 |

7,6 |

6,8 |

6,2 |

Система раствора ULTIMUD толерантна к загрязнению выбуренной породой, критического изменения параметров и потери стабильности раствора не происходит.

Реологические и фильтрационные показатели загрязненного раствора близки к параметрам свежеприготовленного бурового раствора.

3) Стабильность параметров системы в условиях высоких температур (табл. 4)

Приготовленный буровой раствор подвергли термостатированною при температуре 220°С.

|

Наименование |

Ед. изм. |

До термостатирования |

После термостатирования при 220°С в течении 16 ч |

|

Уд. вес |

г/см3 |

1,96 |

1,97 |

|

Температура замера реологии |

◦С |

49 |

49 |

|

Пластическая вязкость |

сП |

71 |

66 |

|

ДНС |

фунт/100фут2 |

23 |

25 |

|

6/3 RPM |

- |

6/4 |

7/5 |

|

СНС |

фунт/100фут2 |

5/7 |

6/8 |

|

FL API |

мл/30мин |

2,1 |

2,6 |

4) Продемонстрирована полная толерантность системы к агрессивным загрязнителям и примесям – цемент, ангидрит, рапа и их смесь, а также возможность утяжеления системы до плотности 2,15 г/см3 (табл.5)

|

Наименование |

Ед. изм. |

10кг/м3 цемент |

10кг/м3 ангидрит |

100л/м3 рапа |

Комплекс загрязнителей |

Раствор после загрязнений и доп. утяжеления |

|

Уд. вес |

г/см3 |

1,96 |

1,96 |

1,88 |

1,89 |

2,15 |

|

ПВ |

сП |

68 |

70 |

50 |

52 |

64 |

|

ДНС |

фунт/100фут2 |

27 |

24 |

17 |

19 |

23 |

|

6/3 RPM |

- |

9/6 |

8/5 |

5/4 |

7/5 |

10/8 |

|

СНС |

фунт/100фут2 |

7/10 |

6/9 |

4/6 |

5/8 |

8/29 |

|

FL API |

мл/30мин |

2,5 |

2,6 |

3,2 |

3,6 |

3,4 |

В результате проведенных лабораторных испытаний систему ULTIMUD была согласована для применения при строительстве разведочной скважины 2Р.

Соблюдение технологических режимов бурения и уникальные эксплуатационные характеристики бурового раствора ULTIMUD позволили безаварийно закончить строительство разведочной скважины 2Р на правобережной части Астраханского газоконденсатного месторождения.

На данный момент времени скважина Астраханская 2P закончена и успешно осваивается.

Вариативность рецептуры позволила адаптировать свойства системы под каждый интервал:

- при бурении надсолевого комплекса, сложенного высокоактивными глинами, поликатионный сополимер ULTISTAB вводился в систему в качестве высокоэффективного ингибитора глин, обеспечивающего стабильность открытого ствола; реологические и фильтрационные характеристики дополнительно контролировались классическими реагентами полимерной группы.

- для безаварийного бурения интервалов солевого купола в состав системы вводился хлористый натрий до концентрации насыщения; соленасыщенная система при этом сохраняла все эксплуатационные характеристики.

- по мере углубления скважины и увеличения забойной температуры и давления скважины из рецептуры исключались полимерные компоненты, не предназначенные для использования в условиях высоких температур, увеличивались концентрация поликатионного сополимера ULTISTAB и бентонита, которые выполняют функции регулирования фильтрации и структурно-реологических параметров;

- для предотвращения поступления сероводорода в систему превентивно вводится нейтрализатор.

В процессе строительства скважины 2Р с применением раствора ULTIMUD были достигнуты следующие показатели:

-

при бурении интервалов, сложенных терригенными породами, не были зафиксированы случаи сальникообразования на элементах КНБК;

-

отсутствие осложнений и критических изменений параметров раствора при прохождении интервалов с агрессивными загрязнителями, особенно с сероводородом свыше 30 %;

-

стабильность параметров системы в условиях высоких температур;

-

отсутствие поглощений в кровельной части продуктивного горизонта;

-

гибкость рецептуры системы позволила произвести бурение всех интервалов скважины без смены типа раствора, что позволило сократить объемы утилизации отработанного бурового раствора на 22%;

-

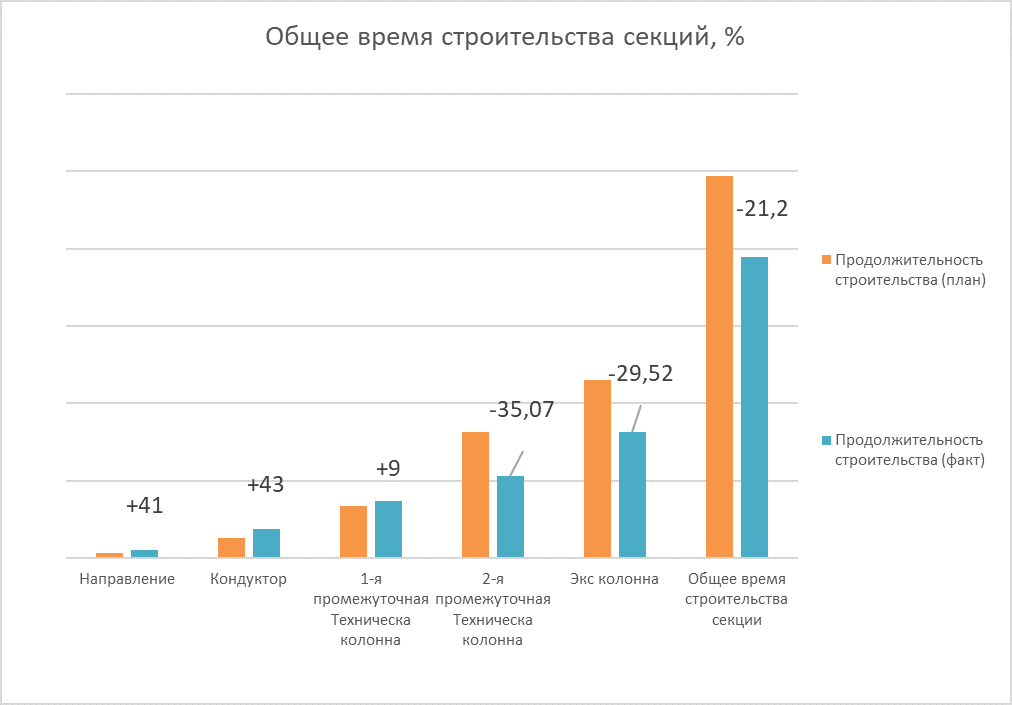

сокращение сроков строительства скважины на 21,2% (рис 4).

Рис. 4. Диаграмма сравнения сроков строительства

Успешное применение системы ULTIMUD на одном из самых сложных месторождений в стране позволяет рекомендовать ее дальнейшее внедрение не только на Астраханском ГКМ, но и на других площадях Урало-Поволжского региона, разработка которых долгое время сдерживалась по причине сложности горно-геологических условий.

Авторы статьи:

Илья Смирнов, руководитель технологической службы компании «АКРОС»

Денис Сапожников, инженер технологической службы компании «АКРОС»

Андрей Аквилев, Андрей Евдокимов, представители заказчика