Несмотря на значительные преимущества промывочных жидкостей на углеводородной основе, применение таких систем имеет ряд недостатков, в первую очередь связанных с загрязнением её выбуренной твёрдой фазой и пластовой водой. Основная задача, которую необходимо решить, это удаление из состава промывочной жидкости выбуренной твёрдой фазы на первом цикле её поступления при удлинении ствола скважины определяемой, как концентрация взвешенных частиц (далее – КВЧ). Поступающая выбуренная порода, не удаляется имеющейся системой очистки по причине отсутствия в ней первой ступени очистки – вибросит, переходит в мелкодисперсную твёрдую фазу и накапливается в виде коллоидных частиц, что приводит к росту КВЧ и снижению качества вскрытия продуктивного пласта. Для выполнения условия – качественного вскрытия продуктивного пласта, необходимо обеспечить эффективное удаление выбуренной породы на первом цикле ее движения.

В 2018 году на площадке заказчика были запланированы и проведены полевые испытания коагулянта твёрдой фазы компании «АКРОС» UNI-FLOC. По результатам проделанной работы сделаны выводы по особенностям применения Коагулянта в промывочной жидкости – товарной нефти (далее – ТН), а также выявлен потенциал по оптимизации вскрытия продуктивного пласта, что расширяет возможности его применения.

В рамках внедрения новых технологических решений на месторождениях заказчика было применено дополнительное лабораторное оборудование для получения расширенного спектра данных, которые позволили по-новому интерпретировать технологический процесс удлинения горизонтальной скважины с ответвлением.

С применением коагулянта UNI-FLOC была пробурена горизонтальная скважина с удлинением и ответвлением на месторождении заказчика.

По результатам проведения полевых испытаний коагулянта UNI-FLOC улучшены технико-экономические показатели бурения:

- снижение крутящего момента;

- снижение веса инструмента при движении вверх;

- увеличение дохождения нагрузки до породоразрушающего инструмента;

- увеличение механической скорости.

- снижение концентрации взвешенных частиц – КВЧ;

- удаление пластовой воды из ТН.

Достигнутые результаты по КВЧ дают возможность после окончания удлинения ствола скважины, произвести перевод ТН на следующую скважину/интервал, либо произвести закачку в нефтяной коллектор с минимальным содержанием КВЧ. Примененная технология по обработке ТН коагулянтом UNI-FLOC позволит снизить риски выхода из строя нагревательных элементов Хитеров, уменьшить объем ТН используемой для удлинения скважины и обеспечить ее многократное применение без проведения дополнительных замен и/или разбавлений.

Применение Коагулянта выявило положительное влияние на снижение набухающей активности ангидрита (входящего в состав продуктивного пласта) при контакте с водной составляющей, которая находится в ТН, что делает процесс удлинения скважины, более технологичным. По результатам применения Коагулянта, были выработаны полевые практики использования и выработаны рекомендации по управлению свойствами ТН, а также проведены сравнительные анализы по эффективности снижения концентрации твёрдой фазы и деэмульсации водной составляющей в ТН.

Введение

Коагулянт UNI-FLOC – это комплексный реагент, сочетающий в себе композит Поверхностно-активных веществ (ПАВ) и спиртов, которые при добавлении в ТН с высоким содержанием твердых взвешенных частиц и водной составляющей запускают сепарационные и деэмульсационные процессы, за счёт инверсии смачиваемости химических поверхностей (вода, твердая фаза различного происхождения). После протекания инверсионных процессов на поверхности сред начинается процесс коагуляции.

Помимо поставленных задач по коагуляции твердой фазы учитывался также и геологический аспект, а именно ингибирующее воздействие на безводный сульфат кальция, объем которого, в продуктивном пласте может достигать до 25%.

Коагуляция - агрегация мелких диспергированных частиц в большие конгломераты, на которые более эффективно оказывается гравитация. Коагуляция мелкодисперсных частиц приводит к образованию хлопьевидной структуры, зафиксированной при проведении опытно-промышленных работ (далее – ОПР). В полевых условиях при определении сепарационного разделения фаз с помощью электрической центрифуги при достижении определенной концентрации коагулянта, был зафиксирован процесс застудневания осадка.

Наступление точки загустевания свидетельствует о достаточности концентрации Коагулянта в ТН, после которого начинается активный процесс сепарации и деэмульсации фаз. Данная активность процессов хорошо фиксируется в конусной емкости резервуарного парка, когда ТН находится в относительно статическом состоянии.

Достигаемые параметры при коагуляции и деэмульсации ТН:

- возрастает плотность до 1,96г/см3;

- объем сброса сепарируемой пульпы.

По мере снижения концентрации взвешенных частиц, плотность эмульсии снижается и увеличивается объем сепарируемой водной фазы до 300л/ за 1 час отстоя, при условии ее наличия в ТН. По окончании вышеуказанных сепарационных процессов, фиксируется очищение ТН от коллоидных частиц и водной составляющей.

Помимо разделения на фазы в ТН, коагулянт обладает еще одним немаловажным свойством, это гидрофобизация порового пространства продуктивного коллектора, что позволяет минимизировать величину скин-фактора от наличия технической воды и снижение сальникообразования. Коагулянт UNI-FLOC производит смачивание поверхности ангидрита, тем самым защищает его от прямого контакта с технической водой, которая входила в состав ТН и приводила к его набуханию. Также необходимо помнить, что процесс коагуляции твердой фазы приводит к естественному снижению активного коагулирующего вещества в ТН. Поэтому для сохранения коагуляционной и деэмульсационной активности ТН к поступаемой твердой фазе и технической воде, концентрация коагулянта UNI-FLOC должна поддерживаться прямо пропорционально к поступаемому объёму загрязнителей.

Реализация опытно-промышленных работ по применению коагулянта UNI-FLOC в ТН

Для реализации ОПР в Восточной Сибири были выбраны скважины с горизонтальным удлинением и ответвлением. Удлинение горизонтальных скважин на месторождениях было осложнено рядом геологических особенностей:

- поступление технической воды;

- наличие высокого газового фактора;

- наличие в терригенном пласте безводной формы сульфата кальция (ангидрид).

В результате вышеуказанных особенностей процесс удлинения горизонтальных скважин в ряде случаев осложняется нестабильностью ствола (предположительно его сужением) в виде:

- роста крутящего момента;

- нарушения свойств ТН;

- увеличения затрат и сроков работ за счет снижения механической скорости.

С учётом геологических особенностей проводки скважин по результатам испытаний планировалось определить:

- концентрация коагулянта UNI-FLOC для снижения КВЧ в ТН;

- изменение временных затрат;

- определение минимального КВЧ;

- объем обновления ТН.

Для удлинения горизонтального интервала с долотом 142,9 мм было запланировано применение концентрации коагулянта UNI-FLOC от 1 до 2% по объему. Достигнутые технико-экономические показатели приведены в таблице №1. С использованием коагулянта UNI-FLOC планировалось углубить скважину с различными режимами для определения оптимальной концентрации и скорости его ввода.

В целом процесс углубления интервала проходил в плановом режиме. Параметры ТН на всём протяжении углубления ожидаемо менялись с учётом изменения концентрации коагулянта UNI-FLOC. С самого начала углубления скважины центрифуга работала в тандеме с конусом-отстойником. производя сепарацию и деэмульсацию твёрдой фазы. Данная обвязка системы очистки позволяет при концентрации коагулянта UNI-FLOC от 1,5% в объеме ТН снизить КВЧ в 48,44мг/дм3 и полностью избавится от водной составляющей. При проведении плановых шаблонировок ствола скважины во время забуривания ответвления второго ствола, затяжек инструмента отмечено не было.

Контроль плотности, водной и твердой фазы

Для предотвращения роста плотности, за счет увеличения содержания водной и твёрдой фазы, было рекомендовано в зимнее время увеличить температуру теплоносителя до +60ºС, для обогрева конуса-сепаратора и емкостей резервуарного парка. Невыполнение данного условия, приводит к увеличению структурно-реологических показателей ТН и как следствие к более интенсивному росту КВЧ за счет снижения скорости сепарационных процессов.

В процессе проведения ОПР был выработан технологический подход по обработке и поддержанию свойств ТН:

- при бурении каждые 50 метров производить ввод в циркуляционный объем ТН по 200 кг коагулянта UNI-FLOC;

- каждый час с конуса-отстойника производился сброс 100-150 л.

Вышеуказанный подход был полностью реализован и позволил обеспечить на конец ответвления ствола скважины выполнение целевых показателей:

- снижение плотности в ТН;

- нулевое содержание водной фазы;

- снижение содержания КВЧ до минимальных значений.

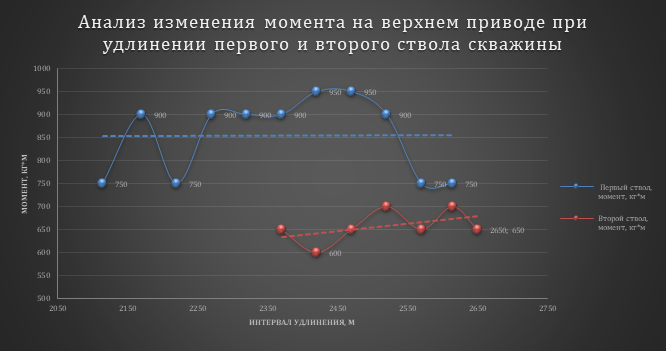

Значения момента на верхнем приводе, до и после ввода коагулянта UNI-FLOC на всем протяжении удлинения обоих стволов скважины приведены на графике №1.

Тренды по изменению плотности ТН, с указанием точек ввода коагулянта UNI-FLOC приведены на графиках №2, 3 и 4.

Реологические параметры товарной нефти

При бурении интервала был реализован план по поддержанию минимальных реологических параметров ТН. В процессе удлинения стволов скважин были определены оптимальные структурно-реологические параметры ТН, при которых обеспечивается минимальный расход коагулянта UNI-FLOC и запускаются активные сепарационные и деэмульсационные процессы для фазовых составляющих (нефть, вода, КВЧ). Зависимость изменения структурно-реологических показателей от температуры и содержания водной фазы в ТН указана в таблице №2.

Из таблицы также видно, что при повышении температуры и снижения процентного содержания водной фазы снижается структурно-реологический показатель за 600 об/мин. В нашем случае это один из основных показателей сепарационной активности фазовых составляющих, и чем он ниже, тем быстрее проходят сепарационные процессы, приводящие к снижению расхода коагулянта UNI-FLOC на 1м3 ТН.

Оптимальное значение структурно-реологического показателя за 600 об/мин должно находится в диапазоне от 30O до 45O отклонения по шкале вискозиметра OFITE 800, при температуре промывочной жидкости +20OС.

Дополнительные особенности применения коагулянта UNI-FLOC в Товарной Нефти

Помимо того, что сепарационная активность фазовых составляющих зависит от температуры ТН и от концентрации коагулянта UNI-FLOC, также немаловажную роль в данной ситуации выполняет настройка работы сепаратора, конуса-отстойника и центрифуги. Необходимо учитывать и тот факт, что плотность коагулянта UNI-FLOC выше плотности ТН, соответственно при удалении выбуренной породы через конус-отстойник параллельно происходит потеря концентрации активного вещества – коагулянта UNI-FLOC и напрямую влияет на его конечный расход. Данный процесс очень легко настраивается, но требует четкого выполнения организационных обязанностей по своевременной утилизации твердого и жидкого шлама. В случае задержки утилизации отходов, происходит вынужденная перестройка работы оборудования очистки, что снижает эффективность по удалению концентрации взвешенных частиц из ТН. В конечном итоге все это сказывается на снижении ожидаемых результатов технико-экономических показателей (ТЭП).

Очистка ствола и вынос шлама

При применении коагулянта UNI-FLOC были проведены наблюдения по очистке кольцевого пространства ствола скважины от выбуренной породы. При проведении ОПР, структурно-реологические характеристики ТН поддерживались на непривычно низких показателях динамической напряжении сдвига (далее – ДНС) от 14 до 24 дПа и статических напряжениях сдвига (далее – СНС) от 3 до 7 дПа, но несмотря на данный факт, при проведении спускоподъемных операций затяжек/посадок бурильного инструмента зафиксировано не было. При этом объем удаляемой породы на системе очистки полностью соответствовал расчетному объему выбуренной породы. Сравнив режимы бурения скважин без использования коагулянта UNI-FLOC, где при спусках инструмента отмечались его посадки в зонах прогиба ствола скважины, было сделано предположение, что при его использовании идет процесс слипания частиц в крупные конгломераты, данный факт способствует более эффективному их удалению. Это предположение подтверждается изучением на дневной поверхности процесса сепарации КВЧ в отобранной пробе промывочной жидкости ТН, обработанной коагулянтом UNI-FLOC. При исследовании твердой фазы, выпавшей в осадок с помощью микроскопа, удалось рассмотреть структуру сепарируемых частиц, выпавших в осадок, которые по своей форме были сравнимы с хлопьевидными образованиями из нескольких частиц. На основании отмеченного факта было сделано предположение, что слипание частиц приводит к увеличению ее площади, но при этом удельный вес частицы не увеличивается прямо пропорционально её размеру. Это позволяет удалять ее более эффективно из кольцевого пространства ствола скважины с помощью ТН, обладающей невысокими структурно-реологическими характеристиками. В следствии повышения качества очистки ствола скважины, происходит улучшение технологических режимов бурения, которые положительно сказываются на коммерческой скорости удлинения ствола. Также необходимо отметить тот факт, что на скважине где применялся коагулянт UNI-FLOC, осложнений зафиксировано не было и хвостовики в оба ствола успешно спущены до проектных глубин.

Полученный полевой опыт показал, что для обеспечения эффективного выноса выбуренной породы не всегда необходимо поддерживать привычными структурно-реологические показатели промывочной жидкости. Также данный опыт по очистки кольцевого пространства требует дополнительного наблюдения и анализа за движения шлама в кольцевом пространстве ствола скважины, в зависимости от применяемых реологических моделей и свойств. Согласно ранее опубликованным в открытых источниках рекомендациям по обеспечению эффективного выноса шлама, значения на вискозиметре при 6 и 3 об/мин, необходимо было поддерживать более высокими, чем мы имели при проведении ОПР. Однако в типовых рекомендациях вероятно не учитывался тип промывочной жидкости и его влияние на остальные структурно-реологические параметры системы.

В результате применения коагулянта UNI-FLOC удалось подтвердить эффективность его влияния и оптимизировать технологические операций в цикле удлинения ствола скважины.

Таблица №1. Сравнительные технико-экономические показатели при удлинении стволов скважины.

|

Параметр |

Интервал удлинения первой секции без коагулянта UNI-FLOC, 2114 – 2614,8м |

Интервал удлинения второй секции с коагулянтом UNI-FLOC, 2350 – 2650м |

|

Продуктивный пласт |

В10 |

В10 |

|

Внутренний диаметр обсадной колонны 168мм, мм. |

150 |

150 |

|

Диаметр долота, мм. |

142,9 |

142,9 |

|

Проектное пластовое давление, атм |

117 |

117 |

|

Объем выбуренной породы расчётный, м3. |

8,4 |

5,05 |

|

Длина интервала, пробуренного на ТН без полной замены промывочной жидкости и без чистки емкостей от выбуренной породы, м |

1200 |

1500 |

|

Объем переведенной нефти с предыдущего интервала/скважины, м3. |

125 |

107 |

|

КВЧ промывочной жидкости на начало удлинения интервала, мг/дм3 |

Н/Д |

22715,5 |

|

КВЧ промывочной жидкости на окончание удлинение интервала, мг/дм3 |

31563,4 |

771,6 |

|

Объем добавленной товарной промывочной жидкости за интервал удлинения, м3 |

31 |

27 |

|

Зафиксированный объем притока пластовой воды за интервал бурения, м3 |

35,2 |

7,5 |

|

Объем ТН на интервал удлинения, м3 |

156 |

134 |

|

Объем утилизированной промывочной жидкости, м3 |

53 |

36,5 |

|

Объем ТН по окончанию удлинения интервала, м3 |

107 |

128,5 |

|

Плотность промывочной жидкости на начало удлинения интервала, г/см3 |

0,92 |

0,92 |

|

Плотность промывочной жидкости на окончание удлинения интервала, г/см3 |

0,92 |

0,865 |

|

Показатель электростабильности промывочной жидкости, В. |

110 |

1999 |

Комментарии к таблице №2:

Анализируя параметры промывочной жидкости при удлинении ответвления второго ствола скважины необходимо сделать акцент на причины изменения параметров и последствия, которые могут наступить при поступлении пластовой воды (Водная фаза %).

Периодическое поступление пластовой воды по мере снижения плотности промывочной жидкости, за счет коагуляции твердой фазы вызывает увеличение структурно-реологических показателей промывочной жидкости и более интенсивное диспергирование выбуренной породы в поступаемой пластовой воде, а также повышение крутящего момента и тяговых нагрузок на инструмент, по причине набухания ангидрита, входящего в состав пласта. В следствии повышения структурно-реологических характеристик снижается скорость сепарационных процессов, что приводит к дополнительному расходу коагулянта UNI-FLOC, и увеличению объёма сброса пульпы из конуса-отстойника в экологическую емкость, размещенную в резервуарном парке.

Таблица №2. Параметры промывочной жидкости при забуривании второго ствола скважины.

|

НАИМЕНОВАНИЕ |

Глубина анализа пробы нефти, м. |

Нефть с первого ствола |

2350 |

2395 |

2408 |

2501 |

2520 |

2585 |

2650 |

|

Место отбора пробы |

Резервуарный парк |

ем. №2,3 |

ем. №2 |

ем. №2 |

ем. №2 |

ем. №3 |

ем. №3 |

ем. №3 |

ем. №3 |

|

Центрифуга |

об/мин |

2100 |

2100 |

2100 |

2100 |

2100 |

2100 |

2100 |

2100 |

|

Время центрифугирования |

Час. |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

|

Регулировка центрифуги |

Положение фугатных окон на центрифуге |

сред. |

сред. |

сред. |

сред. |

сред. |

сред. |

сред. |

сред. |

|

Нефть (объем пробы на замер) |

мл |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

|

Коагулянт UNI-FLOC |

% |

- |

0,1 |

0,57 |

0,6 |

1 |

1,05 |

1,2 |

1,34 |

|

Плотность пульпы из конуса |

г/см3 |

- |

0,94 |

1,15 |

1,52 |

1,81 |

1,78 |

1,25 |

1,12 |

|

Водная фаза из конуса |

% |

- |

19 |

40 |

50 |

22 |

25 |

30 |

35 |

|

Углеводородная фаза из конуса |

% |

- |

74 |

44 |

12 |

36 |

36 |

49 |

52 |

|

Твёрдая фаза из конуса |

% |

- |

7 |

16 |

38 |

42 |

39 |

21 |

13 |

|

Водная фаза |

% |

20 |

20 |

18 |

16 |

20 |

12 |

15 |

0 |

|

Углеводородная фаза |

% |

71 |

71 |

77 |

80 |

75 |

84 |

81 |

98 |

|

Твёрдая фаза |

% |

9 |

9 |

5 |

4 |

5 |

4 |

4 |

2 |

|

Реология при T: |

°С |

11 |

11 |

11 |

11 |

13 |

13 |

13 |

15 |

|

Плотность нефти из скважины |

г/см3 |

- |

0,913 |

0,91 |

0,92 |

0,917 |

0,9 |

0,918 |

0,875 |

|

Плотность нефти после центрифуги |

г/см3 |

- |

0,905 |

0,905 |

0,9 |

0,89 |

0,89 |

0,905 |

0,86 |

|

Плотность нефти перед скважиной |

г/см3 |

0,92 |

0,895 |

0,91 |

0,9 |

0,907 |

0,9 |

0,91 |

0,865 |

|

600 об/мин |

об/мин |

87,5 |

81,5 |

97 |

59 |

80,5 |

48 |

75 |

50 |

|

300 об/мин |

об/мин |

47,5 |

43,3 |

52 |

32 |

46,5 |

26 |

39 |

26 |

|

200 об/мин |

об/мин |

33,5 |

30,5 |

36 |

22,5 |

32,5 |

18 |

27 |

18 |

|

100 об/мин |

об/мин |

18,5 |

17 |

19 |

12,5 |

17 |

10,5 |

14 |

10 |

|

6 об/мин |

об/мин |

1,5 |

2 |

1 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

3 об/мин |

об/мин |

0,5 |

1,5 |

0,8 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

СНС 10 сек |

дПа |

3,84 |

7,2 |

3,84 |

3,84 |

3,84 |

2,4 |

2,4 |

2,4 |

|

СНС 10 мин |

дПа |

3,84 |

7,2 |

3,84 |

3,84 |

3,84 |

2,4 |

2,4 |

2,4 |

|

Пластическая вязкость |

cP |

40 |

38,2 |

45 |

27 |

34 |

22 |

36 |

38 |

|

ДНС |

дПа |

36 |

24,48 |

33,6 |

24 |

60 |

19,2 |

14,4 |

14,4 |

|

ES |

В |

115 |

95 |

108 |

136 |

120 |

126 |

77 |

1999 |

|

Гамма |

|

71 |

- |

33 |

13 |

112 |

22 |

118 |

40 |

|

Добавлено ТН |

м3 |

- |

- |

27 |

- |

- |

- |

- |

- |

|

Тип жидкости |

|

87,5 |

Нефть |

Нефть |

Нефть |

Нефть |

Нефть |

Нефть |

Нефть |

Комментарии к графику №1.

Перед началом проведения ОПР, технологический процесс удлинения интервала планировалось остановить для проведения дополнительной проработки по причине высокого крутящего момента на верхнем приводе 950 – 1000 кг*м (вплоть до срабатывания ограничителя вращения верхнего привода). На графике хорошо видно, что резкое изменение (в сторону снижения) крутящего момента на первом стволе произошло после ввода одной бочки (200 л) коагулянта UNI-FLOC. Второй ствол пробурен с постоянным вводом коагулянта UNI-FLOC, что способствовало снижению крутящего момента до рабочего диапазона от 600 до 700 кг*м и сбросу поступающей пластовой воды из конуса-отстойника.

График №1. Анализ изменения момента на верхнем приводе до и после ввода коагулянта UNI-FLOC.

Комментарии к графику №2:

Согласно плану работ, при удлинении второго ствола скважины каждые 50 м бурения производилась технологическая операция по подъему КНБК до «башмака» ЭК. На графике хорошо прослеживается динамика изменения плотности промывочной жидкости после каждых 50 м удлинения. Это свидетельствует о том, что происходит снижение плотности за счет сепарации твердой фазы на системе очистки и сдерживание поступления пластовой воды за счет создаваемого противодавления на пласт.

Но во время проведения спускоподъемных операций, из-за снижения эквивалентной циркуляционной плотности (ЭЦП), происходит поступление воды из пласта и, как следствие, увеличение плотности ТН.

График №2. Анализ изменения плотности товарной нефти в зависимости от концентрации коагулянта UNI-FLOC при удлинении ответвления второго ствола скважины.

Комментарий к графику №3:

- плотность пульпы из конуса – размерность (г/cм3*10). Размерность была переведена для получения более информативного графика;

- водная фаза, углеводородная фаза, твердая фаза – размерность (%об);

- концентрация коагулянта UNI-FLOC – размерность (л/м3);

- интервал удлинения второго ствола скважины с 2408 до 2558 м, эта зона эффективной сепарации твердой фазы на системе очистки. В интервале удлинения второго ствола скважины с 2450 до 2550 м из промывочной жидкости была удалена основная часть концентрации взвешенных частиц, что также подтверждает график №4.

График №3. Анализ фазового удаления в сепарационном конусе в зависимости от концентрации коагулянта UNI-FLOC

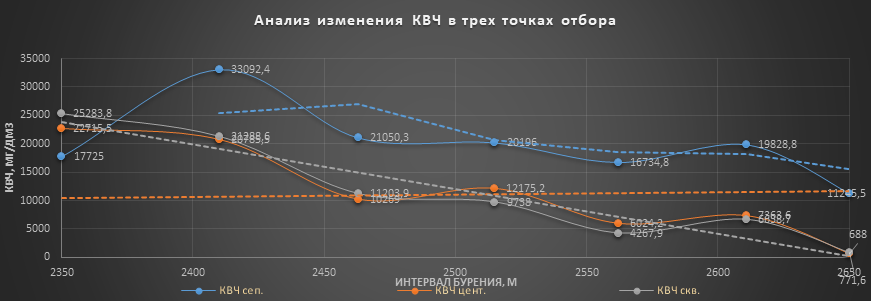

Комментарии к графику №4:

Если сравнивать интервал начала интенсивного снижения КВЧ на графике №4 с максимальной концентрацией твердой фазы, которая отражена на графике №3, то прослеживается четкая зависимость между двумя этими процессами (с временным смещением), хотя они отражены в разных единицах измерения. На текущем графике, на глубине 2500 м отмечено отсутствие динамики по снижение КВЧ, это прежде всего связанно с проведением СПО и поступлением пластовой воды. Также на графике №2, на глубине 2501 и 2558 м отмечено увеличение плотности, закачиваемой ТН, что подтверждает поступление пластовой воды после проведения СПО. Данный процесс в последствии приводит к негативному влиянию на проводимые сепарационные процессы по осаждению водной и твёрдой фазы в ТН. Для поддержания эффективных сепарационных процессов по осаждению водной и твёрдый фазы потребовалось увеличить концентрацию вводимого коагулянта UNI-FLOC.

В данном случае для снижения негативного влияния от поступления пластовой воды, было рекомендовано снизить объем закачки азота в скважину с 8 м3/мин до 5 м3/мин с целью увеличения плотности ТН и, как следствие, повысить ЭЦП на вскрываемый пласт.

После снижения объема закачки азота была отмечена стабилизация параметров ТН и поэтапное снижение структурно-реологических характеристик, что и позволило более эффективно продолжить снижение КВЧ в трех точках отбора (сепаратор, центрифуга, скважина).

График №4. Анализ изменения КВЧ в трех точках отбора в зависимости от интервала удлинения второго ствола скважины

Заключение

Проведённые ОПР с применением коагулянта UNI-FLOC подтвердили свою эффективность и выявили направления, требующие особого внимания.

Полученные результаты позволяют сделать следующие выводы:

- удалось подтвердить, что применение коагулянта UNI-FLOC позволяет снизить структурно-реологические параметры ТН, при этом не оказывая негативного влияния на вынос выбуренной породы;

- получилось повысить эффективность работы системы очистки (сепаратор, центрифуга, конус-отстойник);

- удалось снизить объем жидких отходов (ТН) и повысить объем твердых отходов;

- при добавлении коагулянта UNI-FLOC наблюдается слипание выбуренного шлама, что обеспечивает более эффективный его вынос из кольцевого пространства скважины и снижает площадь контакта бурильного инструмента с породой. В результате этого фиксируется снижение показателей крутящего момента и весов бурильного инструмента при движении вверх и вниз.

В процессе применительной практики коагулянта UNI-FLOC было установлено, что: - при концентрации коагулянта UNI-FLOC в 0,2 % от объёма был снижен крутящий момент на 21 %, предположительно за счет блокировки воды, находящейся в эмульсионном состоянии ТН с безводной формой сульфата кальция (Ангидрит) для предотвращения его набухания;

- при концентрации коагулянта UNI-FLOC в 1,34% объёмных происходит значительное снижение КВЧ и воды, находящейся в эмульсионном состоянии в ТН, что в последствии позволяет отказаться от замещения скважины на чистую ТН перед спуском хвостовика;

- появляется возможность повторного использования ТН с минимальным содержанием КВЧ на последующей скважине или втором стволе;

- получаемые дебиты по жидкости после освоения скважин, относящихся к эксплуатационному фонду, соответствуют ожидаемым показателям дебита, а иногда и превышают их. Это дает возможность предположить, что гидрофобизирующие ПАВы, входящие в многокомпонентный состав коагулянта UNI-FLOC, имеют положительное влияние на коллекторские свойства;

- применение коагулянта UNI-FLOC повышает качество производства работ, и как следствие, повышаются производственные показатели.

Применение коагулянта UNI-FLOC позволило выявить ряд вопросов, требующих дальнейшей проработки и анализа таких как:

- положительное влияние при использовании коагулянта UNI-FLOC на устойчивость телеметрического сигнала, которое было отмечено специалистами телеметрической службы. Данное предположение требует дополнительного наблюдения и сбора статистической информации;

- при понижении температуры воздуха, происходит увеличение структурно-реологических показателей ТН и что увеличивает расход концентрации коагулянта UNI-FLOC для обеспечения необходимой скорости сепарационных и деэмульсационных процессов.

Планы по реализация опытно-промышленных работ по применению коагулянта UNI-FLOC при удлинении горизонтальных стволов.

Дальнейшие работы по использованию коагулянта UNI-FLOC запланированы на месторождениях в западной Сибири с целью определения необходимости его применения при удлинении горизонтальных боковых стволов с применением буровых комплексов «Непрерывная труба».

Авторы статьи:

Рябцев Пётр Леонидович, Заместитель генерального директора по обеспечению производства и разработке новых продуктов, ООО «АКРОС»

Луковкин Юрий Валерьевич, Инженер технологической службы, ООО «АКРОС»

в соавторстве с представителями компании-заказчика.