В начале 2015 года на месторождениях заказчика с учетом усложнения применяемых конструкций скважин возникла необходимость изменения системы бурового раствора. С 2005 года на месторождении для строительства наклонно-направленных скважин применялись пресные инкапсулирующие системы буровых растворов на основе акрилового полимера. Данные системы полностью обеспечивали процесс безаварийного строительства в скважинах с S-образным профилем и отходом от вертикали менее 2000 м. Усложнение применяемых конструкций, увеличение количества горизонтальных скважин, увеличение числа скважин с бурением пилотного ствола потребовало пересмотра применяемых рецептур буровых растворов.

Исходя из опыта применения различных рецептур буровых растворов в регионе, специалистами заказчика было принято решение о применении полимерных хлоркалиевых систем. Основное отличие данных систем от пресных – наличие в рецептуре неорганического ингибитора. Хлоркалиевые системы буровых растворов имеют ряд существенных преимуществ по сравнению с системами на основе акрилового полимера, в частности: высокая устойчивость наработки твердой фазы, более сбалансированный реологический профиль. Но используемая на кусту Южно-Приобского месторождения хлоркалиевая система бурового раствора в полной мере не решала проблемы с устойчивостью ствола скважины, так как данный куст расположен в месте, где стратиграфическое строение горных пород имеет максимальную геологическую неопределенность в условиях переслаивания слабосцементированных пород с различными физико-химическими свойствами, а наличие тектонического разлома делает строительство скважин на данном кусту весьма затратным процессом. Основные проблемы при строительстве скважин возникают в интервалах залегания глин среднего катагинеза, которые очень чувствительны к гидродинамическим колебаниям, вызываемым гидравлическим потоком промывочной жидкости, и которые требуют определенного технологического подхода.

Так, в первой половине 2017 года на Южно-Приобском месторождении был реализован проект по строительству горизонтальной скважины на продуктивный пласт «АС». При реализации проекта специалистами заказчика совместно со специалистами научно-технического центра был реализован комплекс технических мероприятий, обеспечивший успешное бурение скважины. Разработка проекта включала в себя подбор оптимальных решений всего комплекса буровых работ – выбор оптимальных КНБК, подбор рецептур и параметров буровых растворов, оптимизацию технологического процесса бурения на основе геомеханического моделирования и гидравлических расчетов. На начальной стадии разработки программы по буровым растворам для строительства горизонтальных скважин на продуктивный пласт «АС» Южно-Приобского месторождения специалистами был проведен детальный анализ технологических процессов по ранее пробуренным скважинам для определения основных геологических и технологических рисков при строительстве.

По результатам проведенного анализа были определены следующие основные технологические вызовы, специфические для бурения горизонтальных скважин на продуктивный пласт «АС» Южно-Приобского месторождения:

- определение оптимальной плотности бурового раствора при бурении транспортного ствола скважины и хвостовика;

- предотвращение поглощений бурового раствора в результате высоких значений эквивалентной циркуляционной плотности при бурении транспортного ствола (ЭЦП);

- обеспечение стабильности стенок скважины интервала транспортной колонны и горизонтального участка хвостовика, а также безаварийного спуска обсадной транспортной колоны и хвостовика, оборудованного под проведение многостадийного ГРП.

Обеспечение стабильности ствола скважины в интервале транспортного ствола скважины и хвостовика приобретает особую важность в проектах, где бурение осуществляется на продуктивный пласт «АС» Южно-Приобского месторождения. Общеизвестно, что наибольшие трудности по обеспечению стабильности стенок возникают при необходимости проводки ствола через неустойчивые породы под зенитными углами свыше 60 градусов и азимутальными изменениями пространственной интенсивности. В таких условиях при разработке программы промывки необходимо решить целый ряд технических задач для обеспечения безаварийного бурения.

При выборе бурового раствора необходимо учитывать следующие требования:

- высокая экологичность применяемой системы бурового раствора;

- требования нулевого сброса при бурении интервалов под транспортную колонну и хвостовик;

- безамбарная технология бурения скважин;

- обеспечение стабильности стенок ствола скважины на протяжении всего периода проводки интервала;

- толерантность системы бурового раствора к пластовой агрессии.

На основании поставленных задач и проведенного анализа по ранее пробуренным скважинам, а также с учетом всех особенностей геологического строения интервала под транспортную колонну специалистами нефтесервисной компании «АКРОС» была предложена безбаритовая система бурового раствора UNIFORM K на основе формиата калия. Данная система бурового раствора, помимо повышенных ингибирующих свойств и полного отсутствия хлор иона в своем составе, может использоваться с удельным весом до 1,65г/см3 без использования высокой концентрации инертного утяжелителя Барита, что позволяет минимизировать воздействие негативных гидродинамических колебаний промывочной жидкости на слабосцементированные стенки ствола скважины в кольцевом пространстве скважины. Перед применением на месторождении , безбаритовая система бурового раствора UNIFORM K на основе формиата калия была исследована в лаборатории, и по результатам исследования было получено положительное заключение о применении вышеуказанного типа бурового раствора в полевых условиях.

В таблице 1 приведены в сравнении основные параметры буровых растворов на основе смеси бинарных солей (хлорида калия/натрия) и формиата калия. При подготовке программы промывки, в особенности под интервал транспортной колонны, были проанализированы реологический профиль системы при различных температурах, фильтрационные свойства, совместимость с солями калия и натрия, а также взаимодействие с цементной агрессией. На основании полученных результатов были определены оптимальные границы параметров бурового раствора, концентрации реагентов, методика обработки бурового раствора и перевода скважины с одного типа раствора на другой. В процессе бурения параметры бурового раствора поддерживались в заранее определенном диапазоне, что позволило минимизировать риск возникновения осложнений, связанных с нестабильным поведением стенок ствола скважины и негативным внешнем воздействием пластовой агрессии.

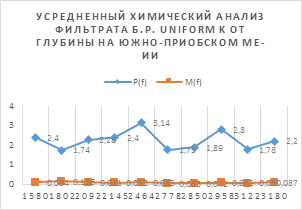

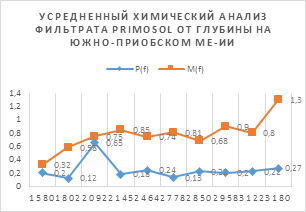

Также проведенные лабораторные исследования раствора UNIFORM K на основе формиата калия позволили выявить ряд направлений для повышения технологичности системы. Так, из рецептуры была полностью исключена смазывающая добавка, изменен подход по поддержанию уровня рН и контролю химических примесей (CO32 и HCO3). Внедренные изменения в рецептуру позволили отказаться от использования акриловых полимеров, что в последствии дало возможность в процессе бурения интервала транспортного ствола скважины произвести конвертацию бурового раствора UNIFORM K на основе формиата калия в буровой раствор первичного вскрытия MAX-FLOW без потери производительного времени. При этом отказ от акриловых полимеров совершенно не повлиял на ингибирующие способности бурового раствора и стойкость системы к пластовой химической агрессии, что было подтверждено стабильностью химического состава фильтрата (P(f)/M(f) на протяжении всего срока строительства интервала под транспортную колонну.

Таблица 1. Рецептуры и параметры ингибированных буровых растворов PRIMOSOL и UNIFORM K на основе хлористого калия и формиата калия, применяемого при бурении транспортных стволов скважин на кусте Южно-Приобского месторождения.

|

Рецептура – содержание основных реагентов |

||||

|

|

Полимерный хлоркалиевый PIMOSOL |

Полимерный раствор UNIFORM K на основе формиата калия |

||

|

Функция |

Компоненты |

кг(л)/м3 |

Компоненты |

кг(л)/м3 |

|

Структурообразователь |

Биополимер ксантановая смола

|

1,5-2,5

|

Биополимер ксантановая смола |

2,37 |

|

Понизитель фильтрации |

Полианионная целлюлоза |

7,2-16,4 |

Полианионная целлюлоза, крахмал |

2-4/7,3 |

|

Кольматант |

Карбонат кальция |

60-80 |

Карбонат кальция |

90-120 |

|

Ингибитор |

Хлорид калия |

114-205 |

Формиат калия (основа) |

1,35 |

|

Утяжелитель |

Хлорид натрия |

20 |

|

|

|

Регулятор рН |

Каустическая сода/карбонат калия/ кальцинированная сода |

2-4/0/0 |

|

1,84/7/9,1 |

|

Параметры бурового раствора |

||||

|

Плотность, г/см3 |

1,28-1,50 |

1,28-1,45 |

||

|

Значения вискозиметра |

||||

|

Температура замера реологии, °С |

49 |

49 |

||

|

600 об/мин |

44-93 |

57-97 |

||

|

300 об/мин |

31-58 |

39-66 |

||

|

200 об/мин |

22-44 |

31-54 |

||

|

100 об/мин |

15-31 |

21-39 |

||

|

6 об/мин |

6-14 |

4-13 |

||

|

3 об/мин |

5-13 |

3-10 |

||

|

PV сП |

13-35 |

18-31 |

||

|

YP lb/100ft2 |

18-23 |

21-35 |

||

|

СНС 10сек |

5-14 |

4-9 |

||

|

СНС 10 мин |

7-48 |

5-18 |

||

|

Водоотдача, мл/30 мин |

4.9-6.2 |

4-6 |

||

|

Cl-, мг/л. |

44 000 - 140 000 |

0 |

||

|

Содержание К+ |

29 630 – 32 386 |

250 000 – 105 000 |

||

|

рН |

9,5-8 |

9,5-11 |

||

|

МВТ, кг/м3 |

0-54 |

0-28 |

||

|

P(f)/M(f) |

0,15/0,3 – 0,18/1,58 |

1,4/0,031 – 3,14/0,083 |

||

|

P(m) |

0,2-0,3 |

4-2 |

||

|

% смазки в растворе |

3 - 16 |

0 |

||

График 1 и 2. Сравнительный химический анализ фильтрата буровых растворов, применяемых в интервале транспортного ствола на кусте Южно-Приобского.

Важным элементом мероприятий по повышению стабильности стенок скважины при строительстве транспортного ствола стал выбор плотности бурового раствора, изменение ингибирующей основы бурового раствора и ее химической стабилизации при помощи комбинированной обработки карбоната калия, кальцинированной и каустической соды. На основании геомеханических исследований, которые проводились в регионе специалистами Газпромнефть-Хантос, было предложено, помимо увеличения плотности бурового раствора до значений 1,45 г/см3, повысить ингибирующие свойства системы и отказаться от высокого содержания инертной твердой фазы (мраморной крошки и барита), заменив ее растворенной твердой фазой (формиатом калия до плотности 1,35г/см3), что позволило стабилизировать ствол скважины за счет снижения гидродинамических колебаний и активности водного флюида системы бурового раствора и обеспечить безаварийное бурение и спуску транспортной колонны до фактического забоя.

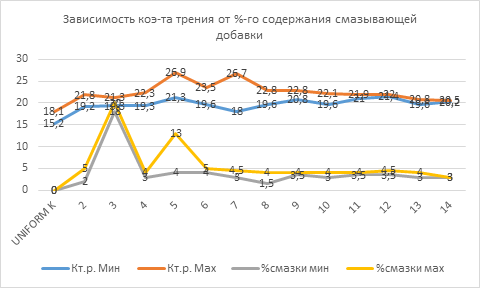

Также в процессе строительства скважины с применением безбаритовой системы бурового раствора UNIFORM K на основе формиата калия было использовано стационарное лабораторное оборудование E.P. Lubricity tester для измерения фактического коэффициента трения, при помощи которого была проведена сравнительная исследовательская работа по изучению влияния концентрации смазывающей добавки на коэффициент трения в различных типах буровых растворов с различной концентрацией твердой фазы. Полученные результаты позволяют сделать вывод, что процентное содержание смазывающей добавки никак не влияет на снижение коэффициента трения, а изменяется только за счет применения смазывающей добавки с использованием качественных фрикционных присадок, которые обеспечивают образование прочной смазывающей пленки на трущихся поверхностях.

График 3. Зависимость изменения коэффициента трения от процентного содержания смазывающей добавки в различных типах буровых растворов.

Во время исследования было установлено, что в традиционно применяемых типах буровых растворов, как для первичного вскрытия, так и для бурения транспортного ствола скважины, диапазон коэффициента трения лежит в пределах от 19,2 до 23,5 (фунт/дюйм), при этом концентрация смазывающей добавки находится в диапазоне от 3 до 5%, а в некоторых случаях достигает 20% от объема, но несмотря на это для традиционных систем буровых растворов показатель коэффициента трения остается в вышеуказанном диапазоне. Если рассматривать коэффициент трения у безбаритовой системы бурового раствора UNIFORM K на основе формиата калия, то при нулевой концентрации смазывающей добавки показатель коэффициента трения во время бурения скважины был зафиксирован в диапазоне от 15,2 до 18,1 (фунт/дюйм). Данное сравнительное исследование традиционно используемых систем растворов и безбаритовой системы бурового раствора UNIFORM K на основе формиата калия говорит о высокой технологичности применяемой основы. Отсутствие смазывающих добавок в системе говорит о ее экологичности, что немаловажно при строительстве скважин в водоохранных зонах и на морских проектах.

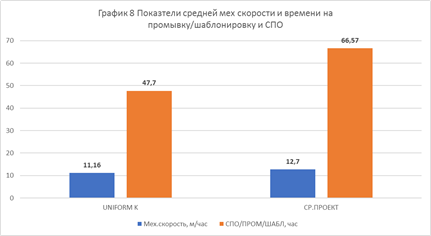

График 4. Сравнительные данные средней механической скорости и времени на промывку/шаблонировку и СПО

Проанализировав полученные значения средней механической скорости и времени на промывку/шаблонировку, а также СПО при строительстве интервалов под транспортную колонну, можно однозначно утверждать, что безбаритовая система бурового раствора UNIFORM K на основе формиата калия является универсальной системой и обеспечивает оптимальные технико-экономические показатели при строительстве скважин в осложненных, до конца не изученных горно-геологических условиях.

Таблица 2. Лабораторные исследования на совместимость безбаритовой системы бурового раствора UNIFORM K.

|

|

Порядковый номер системы бурового раствора |

||||||

|

|

Концентрация (г/л) |

1 |

2 |

3 |

4 |

5 |

6 |

|

Вода |

мл |

0 |

0 |

0 |

0 |

1000 |

50% раствор 1 |

|

Рассол KCOOH 1.35 |

г |

1000 |

1000 |

1000 |

1000 |

0 |

|

|

MEX-GUM S |

г |

3 |

3 |

3 |

3 |

3,5 |

50% раствор 5 |

|

MEX-PAC HV |

г |

1 |

1 |

1 |

1 |

1 |

|

|

MEX-PAC LV |

г |

4 |

4 |

4 |

4 |

5 |

|

|

MEX-CARB F/M |

г |

100 |

100 |

100 |

100 |

100 |

|

|

K2CO3 |

г |

4 |

4 |

4 |

4 |

0 |

|

|

Каустик |

г |

до рН 9.5 |

|||||

|

Хвалынская глина |

г |

50 |

50 |

50 |

50 |

50 |

|

|

NаCL |

г |

0 |

0 |

0 |

0 |

70 |

|

|

KCL |

г |

0 |

0 |

0 |

0 |

55 |

|

|

Цемент |

г |

0 |

2 |

4 |

6 |

0 |

0 |

|

ПЛОТНОСТЬ |

г/см3 |

1,44 |

1,44 |

1,44 |

1,45 |

1,17 |

1,305 |

|

Температура замера реологии |

°С |

49 |

49 |

49 |

49 |

49 |

49 |

|

600 |

об/мин |

97,0 |

98,0 |

89,0 |

87,0 |

73,0 |

84,0 |

|

300 |

об/мин |

67,0 |

67,0 |

60,0 |

59,0 |

52,0 |

59,0 |

|

200 |

об/мин |

54,0 |

54,0 |

48,0 |

48,0 |

44,0 |

49,0 |

|

100 |

об/мин |

37,0 |

37,0 |

33,0 |

33,0 |

32,0 |

35,0 |

|

6 |

об/мин |

10,0 |

10,0 |

9,0 |

9,0 |

12,0 |

12,0 |

|

3 |

об/мин |

8,0 |

8,0 |

7,0 |

7,0 |

10,0 |

10,0 |

|

СНС 10 сек |

lbs/100ft2 |

9,0 |

9,0 |

8,0 |

8,0 |

11,0 |

11,0 |

|

СНС 10 мин |

lbs/100ft2 |

13,0 |

13,0 |

14,0 |

21,0 |

16,0 |

16,0 |

|

PV |

cP |

30,0 |

32,0 |

29,0 |

28,0 |

20,0 |

25,0 |

|

YP |

cP |

36,0 |

35,0 |

32,0 |

31,0 |

32,0 |

34,0 |

|

рН |

12,0 |

12,0 |

12,0 |

12,0 |

9,0 |

10,0 |

|

|

Fl (API) |

см3 |

3,4 |

3,6 |

4,2 |

4,4 |

5,2 |

4,8 |

Интегрированный подход к разработке программы бурения, включающий подбор оптимальной долотной программы и КНБК, оптимизацию режимов бурения, подготовку и проработку программы промывки, а также замещение скважины при использовании различных систем бурового раствора на строительство скважины, позволил успешно завершить технологический цикл бурения скважины спуском компоновки для многостадийного ГРП.

Общее время бурения скважины заняло 38 дней, что является абсолютным рекордом по строительству скважин на данной кустовой площадке. Стоит отметить, что сервис в области буровых растворов и реализация всех технических и технологических решений по данному направлению были обеспечены российской растворной компанией.

Полученный опыт в области буровых растворов позволяет выделить перспективные решения при строительстве горизонтальных скважин на месторождениях с трудноизвлекаемыми запасами с пластов Баженовская свита и Палеозой:

- выбор плотностей буровых растворов должен быть подтверждён не только расчетами исходя из величины минимально рекомендуемой репрессии на пласт, но и опытом бурения скважин в регионе, а также результатами геомеханического моделирования. Также при подборе рецептуры необходимо учитывать пластовую агрессию при бурении Черкашенской свиты. Только на основании анализа этих четырех составляющих можно принять решение по выбору оптимальной плотности и основы бурового раствора, подобрать соответствующую рецептуру, параметры раствора и режимы бурения;

- применение системы бурового раствора UNIFORM K на основе формиата калия с правильным выбором плотности позволяет обеспечить стабильность покрышки продуктивного пласта и обеспечить безаварийную проводку скважины;

- также бесспорным преимуществом данной системы бурового раствора является повышение термостабильности применяемых полимеров, что расширяет возможности применения данной системы, а отсутствие в системе хлор иона делает ее экологически безопасной при использовании в водоохранных зонах.

АВТОРЫ СТАТЬИ:

представители заказчика

Черевко С. А., заместитель генерального директора по строительству скважин

Хомутов А. Ю., начальник управления буровых и тампонажных растворов Департамента Бурения и ВСР

Сыроегин М. А., руководитель направления по буровым растворам Отдела инженерных технологий Управления инжиниринга

Королев А. В., генеральный директор компании «АКРОС»

Попов С. В., руководитель технологической службы компании «АКРОС»

Луковкин Ю. В., инженер технологической службы компании «АКРОС»