Одной из главных проблем при бурении скважин на месторождениях Восточной Сибири является катастрофическое поглощение при бурении интервалов под направление и кондуктор. При этом методы ликвидации поглощений путем закачивания кольматационных материалов различного фракционного состава часто не приносят положительных результатов [1-3]. Наиболее приемлемым решением, применяемым до недавнего времени на Куюмбинском месторождении, являлся отказ от траты времени на борьбу с поглощением и бурение без выхода циркуляции. При этом в качестве промывочной жидкости применялась вода. Для снижения затрат воды использовалась роторная компоновка низа бурильной колонны (КНБК) и минимально возможный расход буровых насосов (порядка 7-10 л/с). Для дополнительной очистки забоя скважины от выбуренной породы периодически прокачивались пачки вязкоупругого состава (ВУС), приготовленные на основе глинистого бурового раствора.

Так как на месторождении отсутствуют водоносные горизонты, достаточные для покрытия нужд бурения, транспортировка воды осуществляется из реки автотранспортом.

Начальная глубина зоны поглощения на Куюмбинском месторождении в зависимости от расположения скважины может сильно отличаться и составлять от 20 до 200 метров. Средняя глубина спуска кондуктора – 500 метров.

Технологию бурения на воде с полным поглощением нельзя считать оптимальной, так как при этом требуется обеспечить своевременный подвоз большого количества воды (порядка 1000-3000 м3). Из-за сложной логистики периодически возникают простои. Особенно в ситуациях, когда с полным поглощением приходится бурить одновременно несколько скважин.

Для устранения описанной проблемы рассматривался вариант перехода к бурению с использованием пневмоударников с применением в качестве промывочного агента воздуха. Данный способ не нашел промышленного внедрения, так как в процессе опытно-промышленных работ (ОПР) была отмечена неудовлетворительная стабильность ствола скважины. Наблюдались прихваты, так как КНБК засыпало в процессе бурения крупными фрагментами обломочной горной породы [4].

Перед компанией ООО «АКРОС» стояла цель по поиску химических реагентов и технологий, которые смогли бы обеспечить сокращение потребности воды для бурения и обеспечить непрерывность процесса строительства скважины. Для достижения поставленной цели в компании была разработана новая система MAX-FOAM®, представляющая собой смесь ПАВ. MAX-FOAM® перед подачей в скважину интенсивно аэрируется, в результате чего образуется газожидкостная смесь (ГЖС). ГЖС может представлять собой аэрированную жидкость или пену, в зависимости от соотношения фаз. Помимо новой системы раствора, необходимо было разработать технологию по ее применению. Работы по испытанию новой технологии производились совместно с ООО «Славнефть-Красноярскнефтегаз».

Недостатком использования ГЖС является отсутствие возможности производить бурение с телесистемой и забойным двигателем. Данное ограничение нельзя считать существенным, так как при бурении с поглощением при использовании в качестве промывочной жидкости воды оно сохраняется. Практика показала, что при глубине бурения до 500 м обеспечивалась устойчивость ствола скважины. Еще одно ограничение – необходимость использования пресной либо слабо минерализованной воды, так как рост концентрации хлоридов приводит к ухудшению процесса пенообразования.

Для успешного завершения испытаний системы раствора MAX-FOAM® необходимо было решить ряд задач:

- предложить технологию, вписывающуюся в традиционный комплекс оборудования, применяемого на буровой, либо требующую минимальной его модернизации;

- добиться существенного снижения затрат воды при бурении;

- Обеспечить стабильность ствола скважины не хуже, чем при бурении на воде;

- в случае выхода ГЖС на дневную поверхность, обеспечить возможность ее транспортировки и разрушения с целью либо повторного использования, либо ее утилизации;

- подобрать компонентный состав и концентрации химических реагентов в составе промывочной жидкости.

На первом этапе работ рассматривалась технология создания ГЖС в рабочих емкостях путем аэрации за счет продолжительной работы гидроворонки, обвязанной на емкости для приготовления. Для создания устойчивой системы дополнительно применялся модификатор реологии. Минимальная плотность раствора при этом составила 0,95 г/см3, чего оказалось недостаточно для создания требуемой репрессии на пласт.

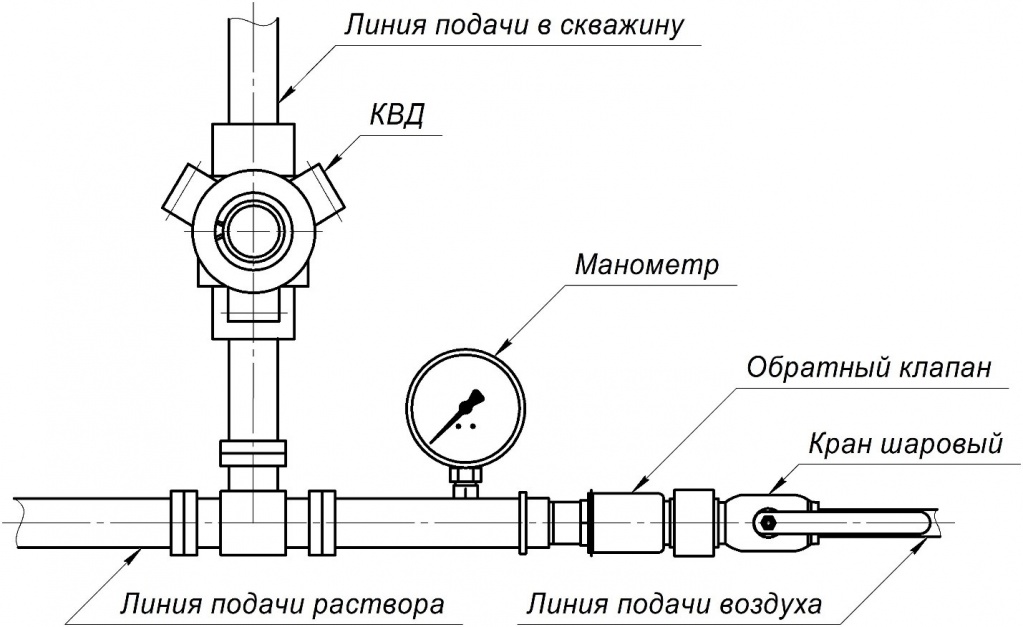

Была предложена другая технология создания ГЖС. При запуске буровых насосов через них прокачивается не аэрированная жидкость. После прохождения через насосы жидкость аэрируется за счет работы воздушного компрессора. При этом в линии подачи и в бурильных трубах происходит активная гомогенизация газожидкостной смеси. Схема обвязки при применении описанной технологии изображена на рисунке 1.

Рисунок 1 – Схема дополнительной обвязки циркуляционной системы

Еще одной важной проблемой, которую требовалось решить, было разрушение пены при ее выходе на дневную поверхность. Традиционная технология бурения подразумевает установку в шахту вертикального шламового насоса (ВШН), который транспортирует промывочную жидкость вместе со шламом к желобу, подающему раствор на первую ступень системы очистки. Необходимо было пересмотреть данную схему, так как шламовые насосы не способны прокачивать через себя пену (рисунок 2). Кроме того, требуется разрушать пену до ее поступления на вибросита.

Рисунок 2 – Пена после выхода из скважины

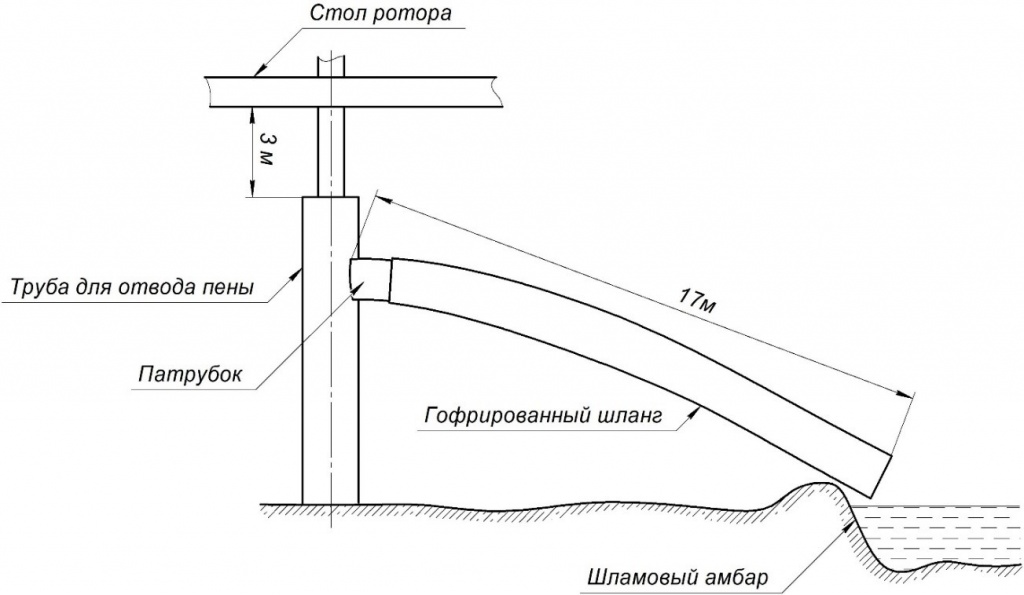

Была предложена схема, изображенная на рисунке 3. Для отвода пены на устье скважины смонтирована специальная труба, изготовленная из обсадной колонны диаметром 426 мм и центрируемая таким образом, чтобы не создавать ограничений вращению бурильных труб. К трубе был приварен патрубок, на который крепился гофрированный шланг диаметром 300 мм с уклоном для стока пено-шламовой смеси в шламовый амбар.

Рисунок 3 – Схема обвязки устья скважины

При интенсивном выходе пены, для предотвращения переполнения шламового амбара, был подготовлен пеногаситель, который можно было подавать из специальной емкости и распрыскивать при помощи моек высокого давления. Рассматривался вариант разрушения пены и повторного использования раствора после обработки. Проведенные лабораторные испытания подтвердили возможность многократного создания и разрушения ГЖС без существенного ухудшения пеногенерации.

При проведении ОПР бурение начиналось на глинистом буровом растворе до вскрытия зоны поглощения. Заблаговременно осуществлялось приготовление системы MAX-FOAM®. Оптимальная концентрация пенообразователя составила от 1 до 3 кг/м3. Ввод пенообразователя осуществлялся в емкость под перемешиватель. Гидроворонка не использовалась для предотвращения аэрации жидкости.

После перехода на бурение с применением системы MAX-FOAM® промывочная жидкость через буровые насосы поступает на линию подачи в скважину с минимальной производительностью бурового насоса, равной 2-3 л/с. На линии подачи раствора в скважину смонтирован тройник, к которому подключается компрессор (рисунок 1). Между компрессором и линией подачи установлен обратный клапан для предотвращения попадания воды в воздушный компрессор.

Бурение осуществлялось при полном поглощении с заготовкой новых порций раствора в процессе бурения. Время, требуемое на приготовление MAX-FOAM®, минимально и соответствует времени ввода компонентов (менее 1 часа на 40 м3).

В ходе проведения ОПР было установлено, что для удовлетворительной очистки забоя скважины достаточно минимальной подачи бурового насоса, составляющей 2,5-3 л/c. Производительность компрессора составляла до 11 м3/мин. Выход пены на дневную поверхность либо совсем отсутствовал, либо был незначителен.

Для минимизации усилий по монтажу дополнительного устьевого оборудования выбрана стратегия бурения с полным поглощением промывочной жидкости. При этом, если фиксируется выход пены на поверхность, то снижается концентрация пенящего агента, входящего в состав промывочной жидкости, либо снижается производительность компрессора. Данное решение позволило исключить операции по отводу пены вместе со шламом, отделению и гашению пены.

Практика показала, что минимальной производительности насоса достаточно для удовлетворительной очистки ствола скважины за счет высокой выносящей способности ГЖС. В отдельных случаях, когда зона поглощения находится на большом удалении от забоя, могут наблюдаться проблемы. Так, на одной из скважин, на которых проводили ОПР, после выключения насосов происходило осаждение шлама, что препятствовало проведению наращивания. Для устранения проблемы, перед выключением насосов прокачивались пачки на основе глинистого бурового раствора. При использовании более мощного компрессора прокачку пачек ВУС можно заменить форсированием производительности компрессора.

По достижению проектного забоя скважина переводилась на глинистый раствор с высокой условной вязкостью (порядка 120 секунд/кварта). Все спуски обсадных колонн прошли в штатном режиме до проектной глубины.

Опытно-промышленные работы производились на 4 скважинах. В таблице 1 приведен сравнительный анализ по времени строительства верхних интервалов скважин на кустовой площадке №56 Куюмбинского месторождения. ОПР производились на скважинах 5602 и 5604. Строительство верхних интервалов данных скважин было произведено в запланированный срок. Среднее непроизводительное время на верхних интервалах остальных скважин данной кустовой площадки составило 4,7 суток.

|

Скважина |

Длина интервала, м |

Кол-во дней строительства |

НПВ на набор воды, дней |

Объем поглощения, м3 |

|

5601 |

502 |

14 |

4,5 |

2431 |

|

5602-1 |

200 |

19 |

5,5 |

1179 |

|

5602 (ОПР) |

502 |

11 |

- |

486 |

|

5603 |

500 |

18 |

4 |

1012 |

|

5604 (ОПР) |

501 |

9 |

- |

450 |

По результатам проведения ОПР получены следующие результаты:

- снижен расход воды порядка 70% по сравнению с бурением на воде;

- обеспечен удовлетворительный вынос шлама при бурении;

- отмечена достаточная для спуска обсадной колонны устойчивость ствола скважины;

- отработаны технология применения новой системы раствора и рабочие концентрации химических реагентов.

Полученные результаты позволяют утверждать, что предлагаемая компанией ООО «АКРОС» технология зарекомендовала себя положительно. На данный момент закончены опытно-промышленные испытания. Работы по совершенствованию технологии будут продолжены.

Дальнейшие работы по совершенствованию технологии будут направлены на:

- дополнительную оптимизацию технологии для снижения подачи раствора до 1 л/с и менее с целью дополнительной экономии воды. Особо актуально для автономных проектов с ограниченным количеством воды;

- отработку технологии по бурению с последующим разрушением ГЖС – для случаев, когда бурение будет осуществляться с выходом циркуляции; а также технологии по многократному созданию и разрушению ГЖС;

- исследование возможности создания ГЖС на основе других систем растворов. Может быть актуально для бурения в более сложных горно-геологических условиях.

Авторы статьи:

Евгений Исаев, инженер технологической службы ООО «АКРОС»

Дмитрий Лавров, координатор проекта ООО «АКРОС»

Владимир Хохряков, представитель заказчика